Pour le traitement thermique de pièces à structure complexe, un four sous vide vertical offre un avantage décisif en assurant une uniformité de température supérieure et en minimisant la distorsion. Sa conception est pensée pour traiter des composants géométriquement difficiles ou empilables verticalement, offrant des propriétés métallurgiques cohérentes même sous de fortes densités de charge et pour des pièces aux sections transversales complexes.

Le défi principal avec les pièces complexes n'est pas seulement de les chauffer, mais de les chauffer et de les refroidir parfaitement uniformément pour éviter le gauchissement et les contraintes internes. L'orientation d'un four vertical favorise naturellement un flux de gaz uniforme et un positionnement stable des pièces, répondant directement à ce problème fondamental.

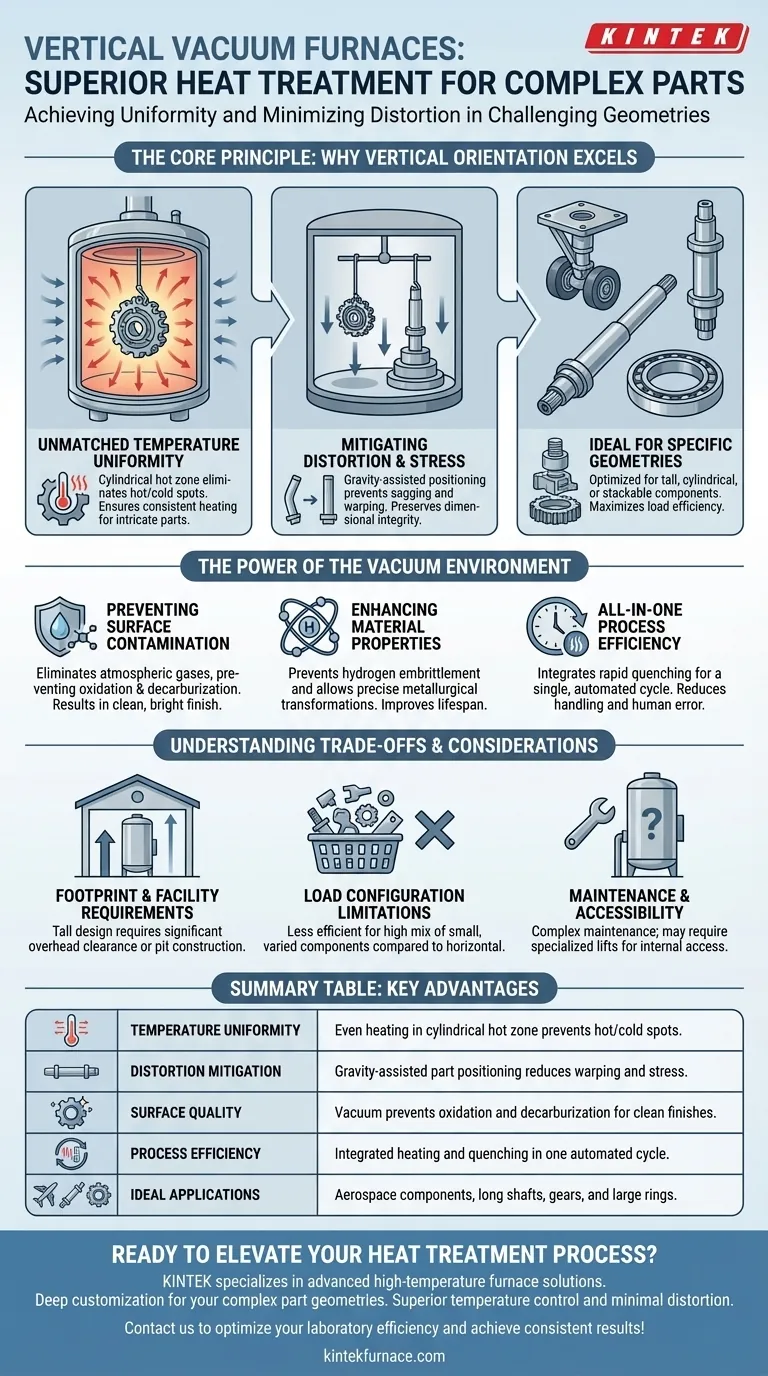

Le principe fondamental : Pourquoi l'orientation verticale excelle

Le principal avantage d'un four vertical n'est pas seulement l'environnement sous vide, mais l'orientation physique de la chambre de chauffage elle-même. Cette conception contrecarre directement les problèmes courants rencontrés lors du traitement de composants complexes ou sensibles.

Uniformité de température inégalée

Une zone chaude cylindrique et verticale favorise un chauffage exceptionnellement uniforme. Le flux de gaz convectif et la chaleur rayonnante sont distribués plus régulièrement autour de la charge, éliminant les points chauds et froids qui peuvent survenir dans d'autres configurations.

Ceci est essentiel pour les pièces présentant des épaisseurs variables ou des géométries complexes, garantissant que l'ensemble du composant atteint la température cible au même rythme.

Atténuation de la distorsion et des contraintes

Les pièces peuvent être suspendues à des fixations ou empilées de manière stable sur la base du four. Cette orientation utilise la gravité à son avantage, empêchant l'affaissement, la flexion ou le gauchissement qui peuvent se produire lorsque des pièces longues ou délicates sont posées horizontalement.

En minimisant les contraintes thermiques pendant les cycles rapides de chauffage et de trempe, la conception verticale préserve l'intégrité dimensionnelle de la pièce.

Idéal pour des géométries spécifiques

Cette configuration de four est spécialement conçue pour les pièces à sections transversales cylindriques ou celles qui peuvent être empilées efficacement.

Les exemples courants incluent les composants de train d'atterrissage aérospatial, les arbres longs, les engrenages et les grandes couronnes de roulement. La disposition verticale maximise l'efficacité de la charge pour ces formes spécifiques.

La puissance de l'environnement sous vide

Bien que l'orientation verticale soit essentielle, l'environnement sous vide fournit des avantages fondamentaux qui sont cruciaux pour produire des pièces de haute qualité et haute performance.

Prévention de la contamination de surface

Le fonctionnement sous vide élimine les gaz atmosphériques, ce qui empêche l'oxydation (calamine) et la décarburation à la surface de la pièce.

Ceci résulte en une finition propre et brillante directement sortie du four, éliminant souvent le besoin d'un nettoyage ou d'un usinage post-traitement. Le vide fournit également des effets de dégazage et de dégraissage, purifiant davantage la surface.

Amélioration des propriétés des matériaux

L'environnement contrôlé permet des transformations métallurgiques précises sans introduire d'impuretés. Les procédés sous vide peuvent prévenir la fragilisation par l'hydrogène, un risque de défaillance critique pour les aciers à haute résistance.

Il en résulte des propriétés mécaniques améliorées, une durée de vie des composants plus longue et un taux de réussite des produits plus élevé et plus fiable.

Efficacité du processus tout-en-un

Les fours sous vide verticaux modernes sont des systèmes complets. Ils intègrent souvent des capacités de trempe rapide au gaz, permettant à l'ensemble du cycle de traitement thermique — du chauffage au maintien à la trempe — de se dérouler dans un processus unique, scellé et automatisé.

Ceci réduit la manipulation des pièces, minimise le risque d'erreur humaine et assure une répétabilité exceptionnelle d'une charge à l'autre.

Comprendre les compromis et les considérations

Bien que puissants, les fours sous vide verticaux sont des équipements spécialisés. L'objectivité exige de reconnaître leur contexte opérationnel et leurs limites spécifiques.

Empreinte au sol et exigences de l'installation

Par nature, les fours verticaux sont hauts. Cela exige une dégagement au plafond important dans une installation. Les modèles à chargement par le bas peuvent même nécessiter la construction d'une fosse, ce qui représente un investissement d'infrastructure substantiel.

Limites de configuration de charge

Le four est optimisé pour les pièces hautes, cylindriques ou facilement empilables. Il peut être moins efficace pour traiter un grand mélange de petits composants de forme aléatoire par rapport à la large surface de chauffe d'un four horizontal.

Maintenance et accessibilité

Effectuer la maintenance à l'intérieur d'une chambre verticale et haute peut être plus complexe que dans un four horizontal. L'accès aux éléments chauffants ou aux fixations en haut ou en bas de la chambre peut nécessiter des équipements de levage ou des procédures spécialisées.

Faire le bon choix pour votre application

Le choix du type de four dépend entièrement de la géométrie de vos pièces et de votre objectif de fabrication principal.

- Si votre objectif principal est de minimiser la distorsion dans les pièces hautes, minces ou les grandes couronnes : Un four sous vide vertical est le choix technique supérieur pour garantir la stabilité dimensionnelle.

- Si votre objectif principal est de traiter un volume élevé de petites pièces variées : Un four discontinu horizontal pourrait offrir une plus grande flexibilité de chargement et une empreinte au sol plus conventionnelle.

- Si votre objectif principal est d'obtenir une qualité de surface vierge et une pureté métallurgique : Les deux types de fours sont excellents, mais la conception verticale offre un avantage pour les formes complexes sujettes à un flux de gaz inégal ou à une distorsion.

En fin de compte, choisir un four vertical est un investissement dans le contrôle des processus et la qualité finale des pièces pour les composants où l'intégrité dimensionnelle est primordiale.

Tableau récapitulatif :

| Aspect | Avantage clé |

|---|---|

| Uniformité de température | Chauffage uniforme dans la zone chaude cylindrique prévient les points chauds/froids |

| Atténuation de la distorsion | Positionnement des pièces assisté par la gravité réduit le gauchissement et les contraintes |

| Qualité de surface | Le vide empêche l'oxydation et la décarburation pour des finitions nettes |

| Efficacité du processus | Chauffage et trempe intégrés dans un cycle automatisé unique |

| Applications idéales | Composants aérospatiaux, arbres longs, engrenages et grandes couronnes |

Prêt à améliorer votre processus de traitement thermique avec précision et fiabilité ? Chez KINTEK, nous nous spécialisons dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à Muffle, à Tube, Rotatifs, Sous Vide & Atmosphériques, ainsi que des systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent que nous pouvons concevoir un four sous vide vertical qui correspond parfaitement à vos géométries de pièces complexes, offrant un contrôle de température supérieur et une distorsion minimale. Ne laissez pas le gauchissement des pièces vous freiner — contactez-nous aujourd'hui pour discuter de la manière dont KINTEK peut optimiser votre efficacité de laboratoire et obtenir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase