En bref, le graphite est largement utilisé dans les fours sous vide pour les éléments chauffants, l'isolation thermique et les composants structurels tels que les fixations, l'outillage et les cornues. Sa capacité unique à maintenir sa résistance et sa stabilité à des températures extrêmes allant jusqu'à 3000°C dans une atmosphère inerte en fait le matériau de choix pour ces applications exigeantes.

Le graphite n'est pas simplement un matériau pratique pour les travaux à haute température ; c'est l'élément fondamental qui permet l'environnement précis et contrôlé d'un four sous vide moderne. Sa sélection est motivée par une combinaison unique de résistance thermique extrême, de stabilité chimique et d'excellente usinabilité.

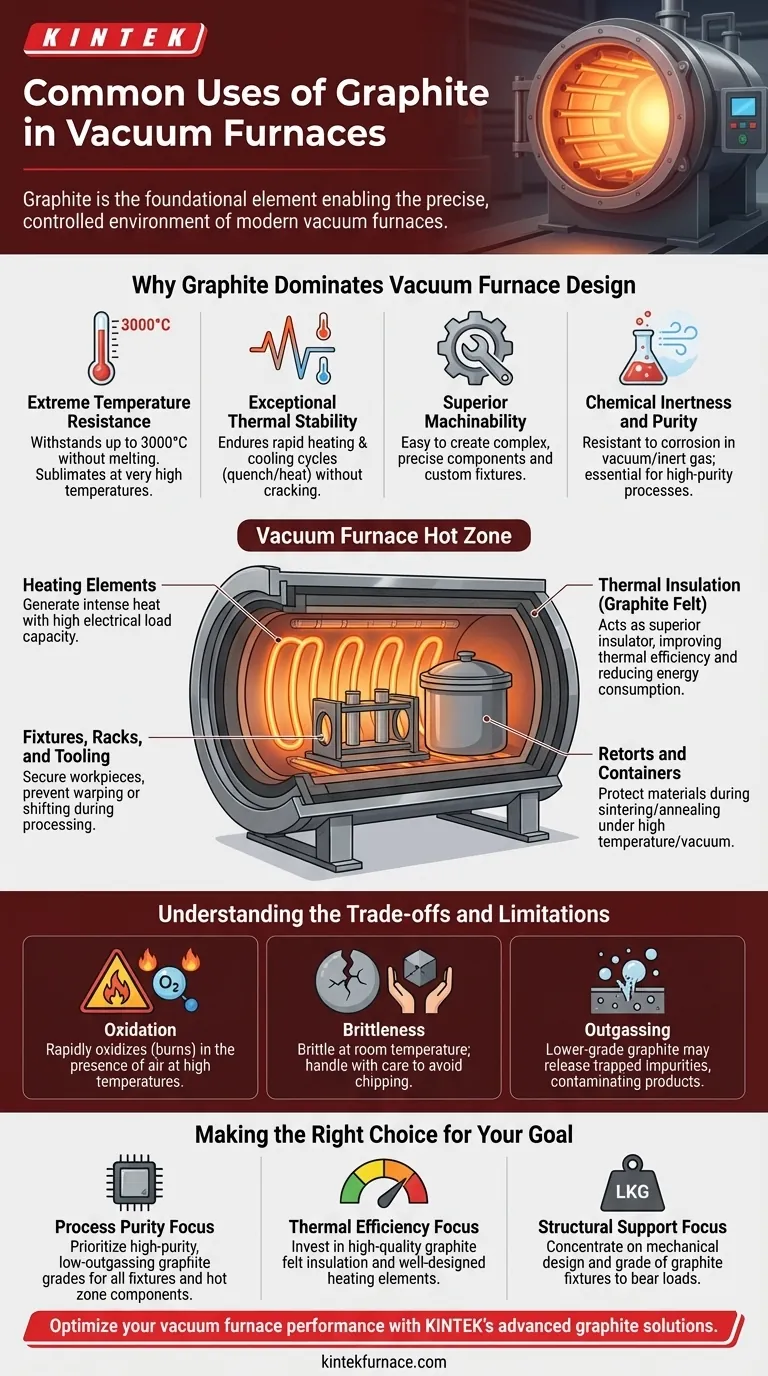

Pourquoi le graphite domine la conception des fours sous vide

Un four sous vide crée un environnement exempt d'oxygène et d'autres gaz réactifs, permettant de traiter les matériaux à des températures extrêmes sans contamination ni oxydation. Les propriétés du graphite sont particulièrement adaptées à la création et au maintien de cet environnement spécialisé.

Résistance aux températures extrêmes

L'avantage principal du graphite est sa capacité à résister à des températures allant jusqu'à 3000°C sous vide ou gaz inerte. Contrairement aux métaux réfractaires, il ne fond pas mais se sublime à très hautes températures, conservant son intégrité structurelle bien au-delà des limites de la plupart des autres matériaux.

Stabilité thermique exceptionnelle

Le graphite présente une résistance exceptionnelle aux chocs thermiques. Il peut supporter des cycles de chauffage et de refroidissement rapides (trempe et chauffage) sans se fissurer ni se rompre, une exigence critique pour les cycles de fonctionnement des fours de traitement thermique et de brasage.

Usinabilité supérieure

Malgré sa résistance à haute température, le graphite est relativement mou et facile à usiner. Cela permet la création de composants complexes et précis, des éléments chauffants complexes aux fixations conçues sur mesure pour maintenir les pièces.

Inertie chimique et pureté

Le graphite est naturellement résistant à la corrosion par les acides et les alcalis. Sous vide, il offre un environnement propre et stable, essentiel pour les processus de haute pureté que l'on trouve dans les industries de l'aéronautique, de l'électronique et des semi-conducteurs.

Composants clés en graphite dans un four sous vide

Le graphite n'est pas utilisé dans un seul but, mais forme un système complet au sein de la "zone chaude" du four.

Éléments chauffants

Les éléments chauffants en graphite sont responsables de la génération de la chaleur intense requise pour le fonctionnement du four. Sa grande surface de rayonnement et sa capacité à supporter des charges électriques élevées en font une source de chaleur efficace et fiable.

Isolation thermique (feutre de graphite)

La zone chaude est revêtue de couches de feutre de graphite. Ce matériau léger et résistant agit comme un isolant supérieur, contenant la chaleur extrême, améliorant l'efficacité thermique et réduisant la consommation d'énergie.

Fixations, racks et outillage

Pour maintenir les pièces en toute sécurité pendant un processus, les fours utilisent des fixations, des racks et des outils en graphite. Ceux-ci sont usinés sur mesure pour supporter les pièces pendant le traitement thermique ou le brasage, garantissant qu'elles ne se déforment pas ou ne se déplacent pas.

Cornues et conteneurs

Pour des processus comme le frittage ou le recuit, les poudres métalliques ou d'autres matériaux sont souvent conservés dans des cornues en graphite. Ces conteneurs à couvercle peuvent résister aux températures élevées et aux conditions de vide tout en protégeant le matériau traité.

Comprendre les compromis et les limitations

Bien qu'inestimable, le graphite n'est pas sans considérations opérationnelles. Les comprendre est essentiel pour une application réussie.

Oxydation en présence d'air

Les capacités du graphite à haute température dépendent entièrement d'un environnement sous vide ou de gaz inerte. S'il est exposé à l'oxygène à des températures élevées, il s'oxydera (brûlera) rapidement, entraînant la défaillance du composant.

Fragilité et manipulation

À température ambiante, le graphite peut être fragile et doit être manipulé avec soin pour éviter les éclats ou les fissures. Sa résistance est la plus apparente dans des conditions de chaleur élevée.

Dégazage et pureté du matériau

Différentes qualités de graphite ont des niveaux de pureté variables. Pour les applications ultra-sensibles comme la fabrication de semi-conducteurs, l'utilisation d'un graphite de qualité inférieure peut entraîner un "dégazage" – la libération d'impuretés piégées qui peuvent contaminer le produit. Le choix de la bonne qualité est essentiel.

Faire le bon choix pour votre objectif

Le type et l'application spécifiques du graphite doivent correspondre directement à vos exigences de processus.

- Si votre objectif principal est la pureté du processus (par exemple, semi-conducteurs, implants médicaux) : Privilégiez l'utilisation de qualités de graphite de haute pureté et à faible dégazage pour toutes les fixations et les composants de la zone chaude afin d'éviter la contamination.

- Si votre objectif principal est l'efficacité thermique et le temps de cycle : Investissez dans une isolation en feutre de graphite de haute qualité et un système d'éléments chauffants bien conçu pour minimiser les pertes de chaleur et assurer un chauffage rapide et uniforme.

- Si votre objectif principal est le support structurel pour des pièces lourdes ou complexes : Concentrez-vous sur la conception mécanique et la qualité de vos fixations et outils en graphite pour vous assurer qu'ils peuvent supporter la charge sans défaillance à la température maximale.

Comprendre le rôle du graphite est fondamental pour maîtriser les opérations de fours sous vide à haute température.

Tableau récapitulatif :

| Composant | Fonction clé | Avantage clé |

|---|---|---|

| Éléments chauffants | Générer une chaleur intense | Grande capacité de charge électrique, rayonnement efficace |

| Isolation thermique (feutre de graphite) | Contenir la chaleur dans la zone chaude | Isolation supérieure, réduit la consommation d'énergie |

| Fixations et outillage | Maintenir les pièces pendant le traitement | Usinable sur mesure, maintient l'intégrité des pièces |

| Cornues et conteneurs | Protéger les matériaux pendant le frittage/recuit | Résiste aux hautes températures et aux conditions de vide |

Optimisez les performances de votre four sous vide avec les solutions avancées en graphite de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à leurs besoins uniques. Notre gamme de produits — y compris les fours sous vide et sous atmosphère, les systèmes CVD/PECVD, et plus encore — est complétée par de profondes capacités de personnalisation pour répondre précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en composants de graphite peut améliorer la pureté de votre processus, votre efficacité thermique et votre support structurel.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité