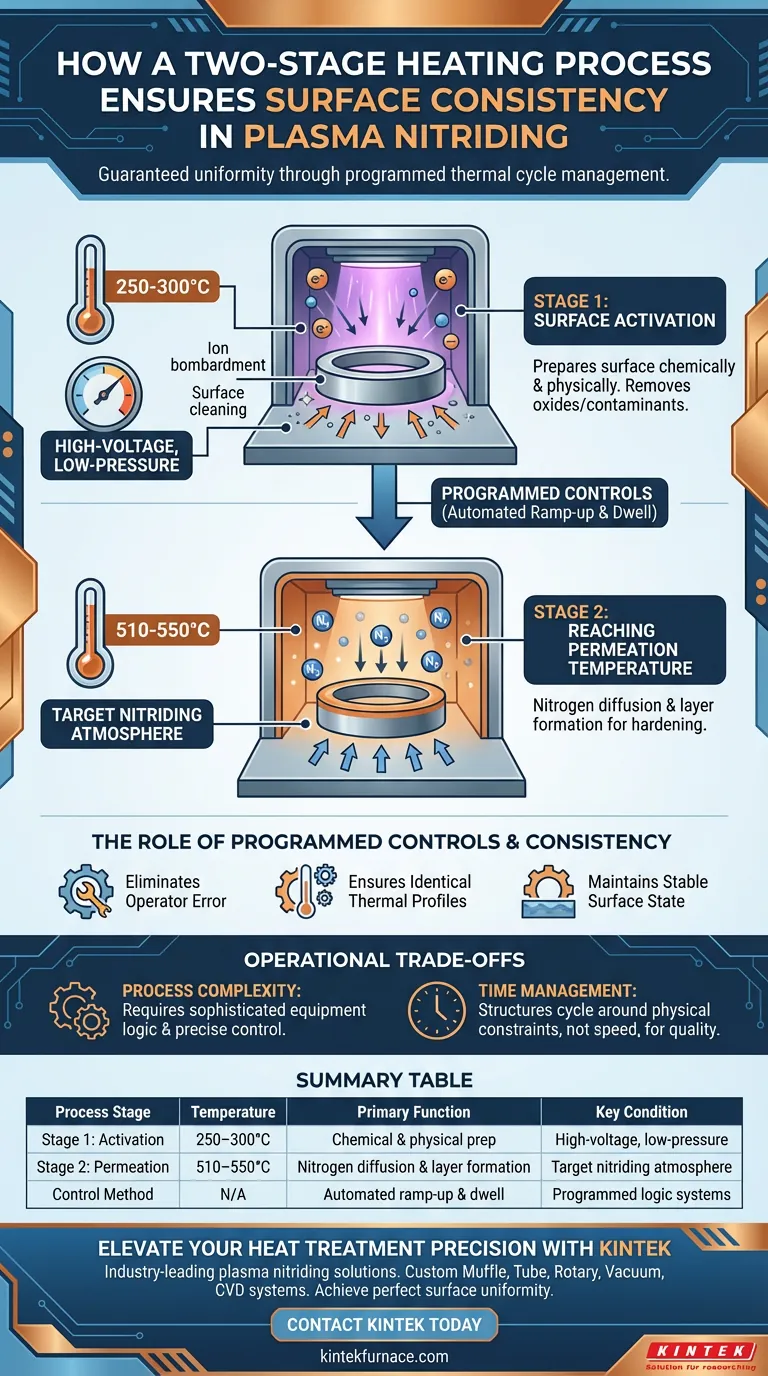

Un processus de chauffage en deux étapes dans la nitruration par plasma est mis en œuvre par des contrôles programmés qui gèrent rigoureusement le cycle thermique pour garantir l'uniformité. Cette méthode divise la courbe de chauffage en deux phases distinctes : une phase initiale d'activation de surface à 250–300°C dans des conditions de haute tension et basse pression, suivie d'une montée secondaire à la température de perméation finale de 510–550°C.

En dissociant l'activation de surface de la phase de chauffage finale, cette approche par étapes évite les incohérences thermiques et chimiques qui peuvent survenir lors d'un chauffage rapide en une seule étape. Elle garantit que la pièce entre dans la phase de nitruration finale avec un état de surface uniforme, ce qui est essentiel pour des résultats de durcissement prévisibles.

La mécanique du cycle en deux étapes

Étape 1 : Activation de surface

Le processus commence par le placement de la pièce dans un environnement spécifique conçu pour préparer le matériau.

L'équipement établit une atmosphère de haute tension et basse pression.

Au cours de cette phase, la température est augmentée jusqu'à une plage modérée de 250 à 300 degrés Celsius.

Cette étape se concentre sur « l'activation » de la surface, garantissant qu'elle est chimiquement et physiquement préparée à accepter la diffusion d'azote plus tard dans le processus.

Étape 2 : Atteindre la température de perméation

Une fois la surface activée avec succès, l'équipement passe à la deuxième étape.

La température est augmentée davantage jusqu'à ce qu'elle atteigne la plage de perméation cible de 510 à 550 degrés Celsius.

C'est la température à laquelle la nitruration réelle (diffusion d'azote) se produit le plus efficacement.

Assurer la cohérence grâce à la précision

Le rôle des contrôles programmés

Le succès de cette méthode repose entièrement sur l'automatisation plutôt que sur l'ajustement manuel.

Les contrôles programmés gèrent la transition entre les étapes, garantissant que les vitesses de montée et les temps de maintien sont exécutés exactement comme défini.

Cela élimine les erreurs de l'opérateur et garantit que chaque lot subit exactement le même profil thermique.

Stabiliser l'état de surface

L'objectif d'ingénierie principal de cette approche en deux étapes est la stabilité.

En arrêtant le processus de chauffage à l'étape d'activation, l'équipement garantit que l'état de surface de la pièce reste cohérent sur des géométries complexes.

Cela évite les scénarios où le noyau et la surface pourraient être dans des états radicalement différents, ou où des impuretés interfèrent avec la formation de la couche de nitruration.

Comprendre les compromis opérationnels

Complexité du processus

La mise en œuvre d'un processus en deux étapes nécessite un équipement capable d'une logique sophistiquée et d'un contrôle environnemental précis.

Les fours simples à une seule étape ne peuvent pas reproduire cette activation étagée sans intervention manuelle importante, ce qui introduit des risques.

Gestion du temps

Cette méthode par étapes structure intrinsèquement le temps de cycle autour des contraintes physiques plutôt que de la simple vitesse.

Bien qu'elle garantisse la qualité, le temps de maintien obligatoire à l'étape d'activation (250–300°C) signifie que le cycle total ne peut pas être arbitrairement accéléré sans sacrifier la cohérence de surface.

Faire le bon choix pour votre objectif

Pour utiliser efficacement cette stratégie de chauffage, vous devez aligner les capacités de votre équipement sur vos exigences matérielles.

- Si votre objectif principal est l'uniformité de la surface : Privilégiez les équipements dotés de contrôles programmés robustes capables d'automatiser la transition haute tension entre les étapes d'activation et de perméation.

- Si votre objectif principal est la vérification du processus : Assurez-vous que votre profilage thermique peut enregistrer distinctement le temps de maintien à 250–300°C séparément du trempage final à 510–550°C pour valider que l'activation a eu lieu.

La précision de la courbe de chauffage est le plus grand prédicteur de cohérence de la couche durcie finale.

Tableau récapitulatif :

| Étape du processus | Plage de température | Fonction principale | Condition clé |

|---|---|---|---|

| Étape 1 : Activation | 250–300°C | Préparation chimique et physique de la surface | Haute tension, basse pression |

| Étape 2 : Perméation | 510–550°C | Diffusion d'azote et formation de couches | Atmosphère de nitruration cible |

| Méthode de contrôle | N/A | Montées et temps de maintien automatisés | Systèmes logiques programmés |

Améliorez la précision de votre traitement thermique avec KINTEK

Ne vous contentez pas de résultats de durcissement incohérents. KINTEK fournit des solutions de nitruration par plasma leaders de l'industrie, soutenues par une R&D experte et une fabrication avancée. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos équipements sont entièrement personnalisables pour répondre à vos exigences matérielles uniques et à vos besoins de chauffage en deux étapes.

Nos systèmes permettent aux professionnels de laboratoire et de l'industrie d'obtenir une uniformité de surface parfaite et une profondeur de durcissement prévisible. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre technologie de contrôle programmé peut transformer la qualité de votre production.

Guide Visuel

Références

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 1400℃ Four à moufle pour laboratoire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles industries utilisent couramment les fours sous vide et à quelles fins ? Découvrez les applications clés dans l'aérospatiale, le médical et bien d'autres

- Comment la température et la pression sont-elles contrôlées en frittage sous vide ? Obtenez une densification et des performances matérielles précises

- Pourquoi utiliser un four de séchage sous vide pour les revêtements ignifuges ? Assurer une précision des données à 100 %

- Quelles méthodes de refroidissement sont utilisées dans les fours sous vide ? Optimisez les propriétés des matériaux grâce à une trempe de précision

- Quelle est la plage de températures de cémentation sous vide ? Optimiser pour la vitesse et la qualité

- Comment une étuve de séchage sous vide offre-t-elle des résultats supérieurs pour les précipités de Cs3Cu2I5:Tb ? Préservez la qualité de votre scintillation

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelle est la température du brasage sous vide ? Obtenez des joints solides et sans flux dans un environnement contrôlé