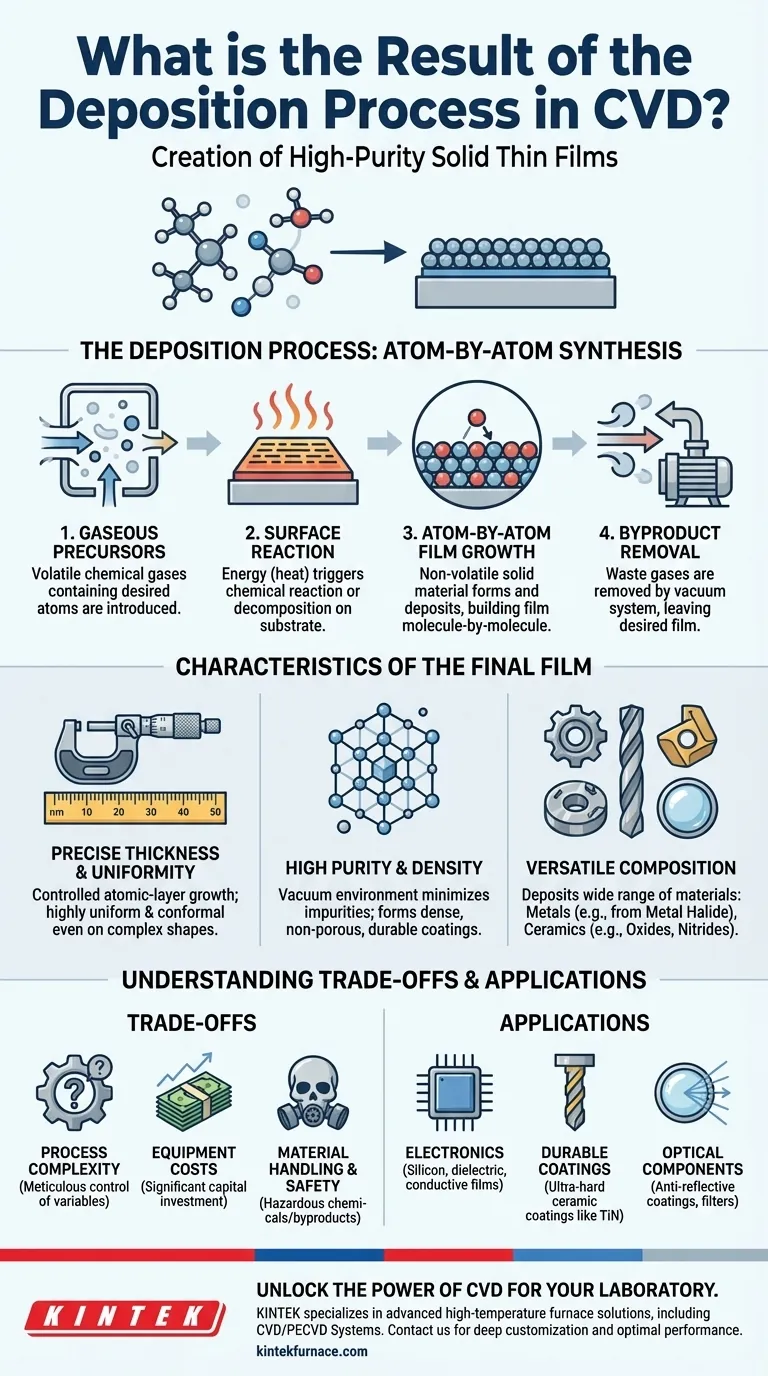

Le résultat du processus de Dépôt Chimique en Phase Vapeur (CVD) est la formation d'une couche mince ou d'un revêtement solide de haute pureté sur la surface d'un matériau substrat. Cette nouvelle couche est construite atome par atome ou molécule par molécule à partir de précurseurs gazeux qui réagissent ou se décomposent, créant une couche de matériau durable et hautement contrôlée, chimiquement liée à la surface.

Le CVD n'est pas simplement l'ajout d'une couche ; c'est un processus d'ingénierie de précision pour créer un matériau solide et fonctionnel avec des propriétés spécifiques et contrôlables. Le résultat principal est une couche mince dont la qualité, l'épaisseur et la composition chimique sont méticuleusement déterminées par les conditions du processus.

Comment fonctionne fondamentalement le dépôt

La création d'une couche mince par CVD est un processus contrôlé en plusieurs étapes qui transforme le gaz en solide. C'est fondamentalement un processus de synthèse directement sur une surface.

Le rôle des précurseurs gazeux

Le processus commence avec un ou plusieurs gaz chimiques volatils, appelés précurseurs, qui contiennent les atomes que vous souhaitez déposer. Ces gaz sont introduits dans une chambre à vide contenant l'objet à revêtir, appelé le substrat.

La réaction chimique sur la surface

De l'énergie, généralement sous forme de chaleur élevée, est appliquée au substrat. Cette énergie provoque la réaction chimique ou la décomposition des gaz précurseurs directement sur la surface chaude du substrat.

Croissance de la couche atome par atome

Cette réaction conduit à la formation d'une nouvelle substance solide non volatile. Ce matériau solide se dépose sur le substrat, accumulant une couche molécule par molécule ou atome par atome.

La création de sous-produits

Les réactions chimiques produisent également d'autres substances gazeuses volatiles, appelées sous-produits. Ces gaz résiduels sont éliminés de la chambre par le système de vide, ne laissant que la couche solide désirée.

Caractéristiques de la couche finale

Le résultat de ce processus hautement contrôlé est une couche aux caractéristiques distinctes et précieuses, difficiles à obtenir avec d'autres méthodes de revêtement comme la peinture ou la galvanoplastie.

Épaisseur et uniformité précises

Comme la couche croît une couche atomique à la fois, son épaisseur peut être contrôlée avec une extrême précision, souvent jusqu'à l'échelle nanométrique. La nature gazeuse des précurseurs leur permet d'atteindre toutes les parties d'un substrat, ce qui entraîne un revêtement hautement uniforme et conforme, même sur des formes complexes.

Haute pureté et densité

L'environnement sous vide minimise l'incorporation d'impuretés dans la couche. Le processus de réaction chimique tend à former des revêtements denses et non poreux, résultant en un matériau durable et de haute pureté.

Composition matérielle polyvalente

Le CVD est incroyablement polyvalent. En choisissant différents gaz précurseurs, vous pouvez déposer une large gamme de matériaux. Par exemple :

- Métaux : Un gaz halogénure métallique peut se décomposer pour former une couche métallique pure (

Halogénure métallique (g) → Métal (s) + Sous-produit (g)). - Céramiques : Un gaz halogénure métallique peut être combiné avec une source d'oxygène ou d'azote pour former un revêtement céramique dur comme un oxyde ou un nitrure.

Comprendre les compromis

Bien que puissant, la précision du CVD s'accompagne de complexités et de considérations inhérentes qu'il est essentiel de comprendre.

Complexité du processus

L'obtention d'une couche de haute qualité nécessite un contrôle méticuleux de nombreuses variables. La température, la pression, les débits de gaz et la chimie des précurseurs doivent être gérés avec précision, faisant du développement du processus une tâche complexe.

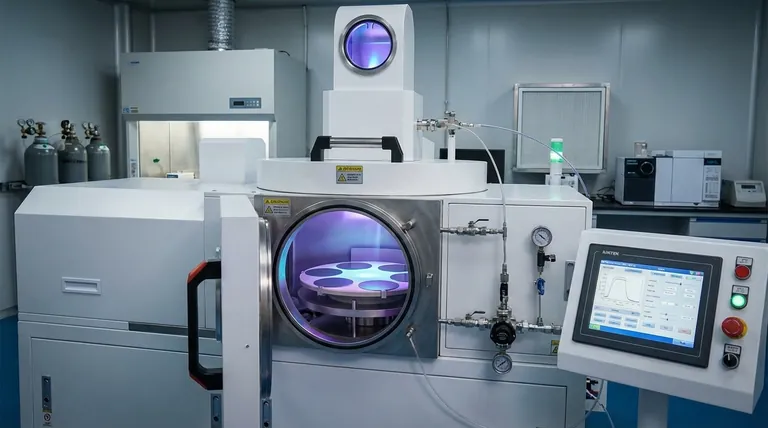

Coûts des équipements

Les systèmes CVD impliquent des chambres à vide, des éléments chauffants à haute température et des systèmes sophistiqués de manipulation des gaz. Cet équipement spécialisé représente un investissement en capital important.

Manipulation des matériaux et sécurité

De nombreux produits chimiques précurseurs utilisés dans le CVD sont hautement toxiques, inflammables ou corrosifs. Les sous-produits du processus peuvent également être dangereux, nécessitant des protocoles de sécurité stricts et des systèmes de gestion des gaz d'échappement.

Appliquer le CVD pour votre objectif matériel

La décision d'utiliser le CVD est dictée par les propriétés fonctionnelles spécifiques que vous devez intégrer à une surface.

- Si votre objectif principal est de créer des matériaux électroniques de très haute pureté : Le CVD est la norme de l'industrie pour le dépôt des couches de silicium, diélectriques et conductrices qui forment la base des microcircuits.

- Si votre objectif principal est d'améliorer la durabilité de surface : Le CVD est utilisé pour appliquer des revêtements céramiques ultra-durs (comme le nitrure de titane) sur les outils de coupe, prolongeant leur durée de vie et améliorant leurs performances.

- Si votre objectif principal est la fabrication de composants optiques avancés : Le contrôle précis de l'épaisseur offert par le CVD est essentiel pour créer des revêtements antireflets et des filtres optiques complexes.

En fin de compte, comprendre le résultat du CVD, c'est comprendre son pouvoir d'ingénierie de la surface d'un matériau à partir des atomes.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Formation de la couche | Couche mince ou revêtement solide de haute pureté sur substrat |

| Processus de croissance | Atome par atome ou molécule par molécule à partir de précurseurs gazeux |

| Propriétés clés | Épaisseur précise, uniformité, haute pureté, densité et composition polyvalente |

| Applications courantes | Électronique, revêtements durables, composants optiques |

Libérez la puissance du CVD pour votre laboratoire

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température avancées adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, notre gamme de produits — incluant les fours Muffle, Tube, Rotatifs, les fours sous Vide & Atmosphère, et les systèmes CVD/PECVD — assure un dépôt de couche mince précis et fiable. Que vous cherchiez à améliorer la durabilité de surface, à fabriquer des matériaux électroniques ou à développer des composants optiques, notre solide capacité de personnalisation garantit des performances et une efficacité optimales.

Prêt à faire progresser votre recherche et votre production ? Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos objectifs avec une technologie de pointe et des solutions expertes !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique