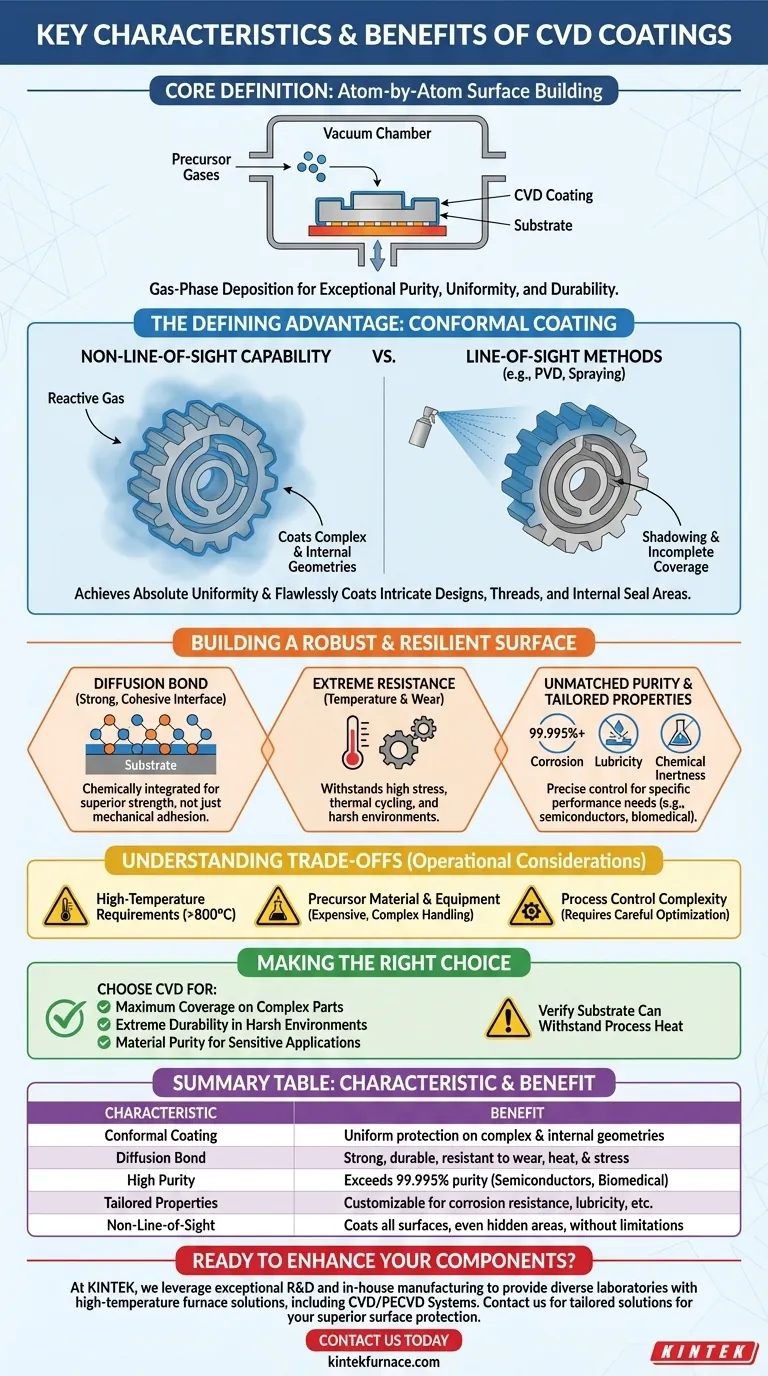

À la base, le dépôt chimique en phase vapeur (CVD) est un processus qui construit une surface haute performance atome par atome. Contrairement à la peinture ou au placage, le CVD utilise des gaz précurseurs dans une chambre à vide qui réagissent et se décomposent sur un substrat chauffé, formant un film solide exceptionnellement pur, uniforme et durable. Cette méthode est réputée pour créer des revêtements parfaitement conformes, incroyablement résistants et optimisés pour des performances extrêmes.

L'avantage fondamental du CVD n'est pas seulement la qualité du revêtement, mais sa capacité à être appliqué partout. Parce qu'il utilise un gaz, il contourne les limitations de « ligne de mire » des autres méthodes, permettant une protection complète et uniforme, même des géométries internes et externes les plus complexes.

L'avantage déterminant : le revêtement conforme

La caractéristique la plus significative du CVD est sa capacité à déposer une couche de matériau parfaitement uniforme sur un composant, quelle que soit sa forme. Ceci est le résultat direct de son mécanisme de dépôt en phase gazeuse.

Comment le CVD transcende la ligne de mire

Dans des processus tels que la pulvérisation ou le dépôt physique en phase vapeur (PVD), le matériau de revêtement voyage en ligne droite de la source au substrat. Cela signifie que toute surface qui n'est pas directement sur le trajet — comme l'intérieur d'un tube ou la face inférieure d'une caractéristique — reste non revêtue.

Le CVD résout ce problème en remplissant toute la chambre avec un gaz réactif. Les molécules de gaz se déplacent librement autour de la pièce, atteignant chaque recoin, fissure et canal interne avant de déposer le revêtement.

Atteindre une uniformité absolue

Étant donné que le dépôt se produit partout où le gaz peut atteindre, le revêtement résultant présente une épaisseur très constante sur l'ensemble de la pièce. Cette uniformité est essentielle pour les composants de précision où même des variations mineures peuvent affecter les performances.

Revêtement des caractéristiques internes et complexes

Cette capacité sans ligne de mire rend le CVD indispensable pour les pièces aux conceptions complexes. Il peut revêtir sans défaut les zones de joint internes, les filetages fins et les structures en treillis complexes, garantissant qu'aucune partie du substrat n'est laissée exposée et vulnérable à la corrosion ou à l'usure.

Construire une surface robuste et résiliente

Un revêtement CVD ne repose pas simplement sur le substrat ; il s'y intègre chimiquement, créant une surface avec une durabilité et une stabilité exceptionnelles.

La puissance d'une liaison par diffusion

Les températures élevées utilisées dans de nombreux processus CVD facilitent une liaison par diffusion entre le revêtement et le substrat. Les atomes du revêtement et du matériau de base s'entremêlent à l'interface, formant une liaison incroyablement forte et cohésive, bien supérieure à une liaison purement mécanique.

Résistance extrême à la température et à l'usure

Cette liaison solide garantit que le revêtement reste intact même sous une contrainte mécanique élevée, des variations de température extrêmes et des cycles thermiques. Les matériaux déposés sont souvent intrinsèquement durs et stables, offrant une excellente résistance à l'usure et une protection dans des environnements d'exploitation difficiles.

Pureté inégalée et propriétés sur mesure

Le CVD est capable de produire des films avec une pureté extrêmement élevée, dépassant souvent 99,995 %. Ceci est critique pour des industries comme la semi-conductique et le biomédical, où les impuretés peuvent provoquer des défaillances catastrophiques.

De plus, la chimie des gaz précurseurs peut être contrôlée précisément pour adapter les propriétés du revêtement. Une surface peut être conçue pour son inertie chimique, sa résistance à la corrosion, sa lubrification ou d'autres exigences de performance spécifiques.

Comprendre les compromis

Aucun processus n'est sans ses limites. Une expertise véritable nécessite de comprendre non seulement les avantages du CVD, mais aussi ses considérations opérationnelles.

Exigences de haute température

Les processus CVD traditionnels nécessitent souvent des températures très élevées (souvent >800°C) pour déclencher les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat pouvant être revêtus, car la chaleur du processus pourrait déformer, recuire ou endommager la pièce sous-jacente.

Matériau précurseur et équipement

Les gaz utilisés comme précurseurs en CVD peuvent être coûteux, toxiques ou corrosifs, nécessitant des procédures de manipulation et des équipements spécialisés. Cela peut augmenter le coût global et la complexité de l'opération par rapport à des méthodes de revêtement plus simples.

Complexité du contrôle de processus

Bien que le CVD offre un contrôle précis, l'atteindre nécessite une gestion minutieuse de nombreuses variables, y compris la température, la pression, les débits de gaz et la chimie de la chambre. L'optimisation d'un processus pour une nouvelle pièce ou un nouveau revêtement peut être une entreprise complexe.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement de votre défi d'ingénierie principal. Le CVD n'est pas toujours la réponse, mais c'est souvent la meilleure solution pour des problèmes spécifiques et exigeants.

- Si votre objectif principal est une couverture maximale sur des pièces complexes : Le CVD est le choix supérieur en raison de son dépôt sans ligne de mire, assurant une protection complète et uniforme.

- Si votre objectif principal est une durabilité extrême dans des environnements difficiles : La nature solidement liée par diffusion des revêtements CVD offre une résilience exceptionnelle contre la chaleur, le stress et l'usure.

- Si votre objectif principal est la pureté des matériaux pour des applications sensibles : Le CVD fournit des films exceptionnellement purs, ce qui en fait une norme dans les domaines des semi-conducteurs et du biomédical.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devez vérifier que le substrat peut résister à la chaleur du processus ou explorer des variantes CVD spécialisées à basse température.

En comprenant sa nature en phase gazeuse, vous pouvez tirer parti du CVD pour concevoir des surfaces qui étaient auparavant impossibles à créer ou à protéger.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Revêtement conforme | Protection uniforme sur des géométries complexes, y compris les caractéristiques internes |

| Liaison par diffusion | Liaison forte et durable résistante à l'usure, à la chaleur et au stress |

| Haute pureté | Dépasse 99,995 % de pureté, idéal pour les semi-conducteurs et le biomédical |

| Propriétés sur mesure | Personnalisable pour la résistance à la corrosion, la lubrification, etc. |

| Sans ligne de mire | Revêt toutes les surfaces, même les zones cachées, sans limitations |

Prêt à améliorer vos composants avec des revêtements CVD avancés ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une protection de surface supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la principale orientation de développement pour améliorer la technologie de dépôt chimique en phase vapeur (CVD) ? Avancer avec des solutions à basse température et sous vide poussé

- Quelles sont les deux principales méthodes de dépôt de couches minces ? Maîtrisez le PVD et le CVD pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelle est la fonction d'un four à résistance tubulaire dans un système CVD ? Rôles clés dans l'activation thermique et la qualité des films

- Comment un four à double zone de température facilite-t-il la synthèse du bêta-Cu2-xSe ? Maîtriser le contrôle thermique AP-CVD

- Quels sont les composants du dépôt chimique en phase vapeur ? Un guide des 3 sous-systèmes CVD fondamentaux

- Quelles sont les capacités de température des systèmes CVD ? Débloquez une précision à haute température pour votre laboratoire

- Quels sont les avantages du CVD par rapport au PVD ? Conformité supérieure pour les formes complexes