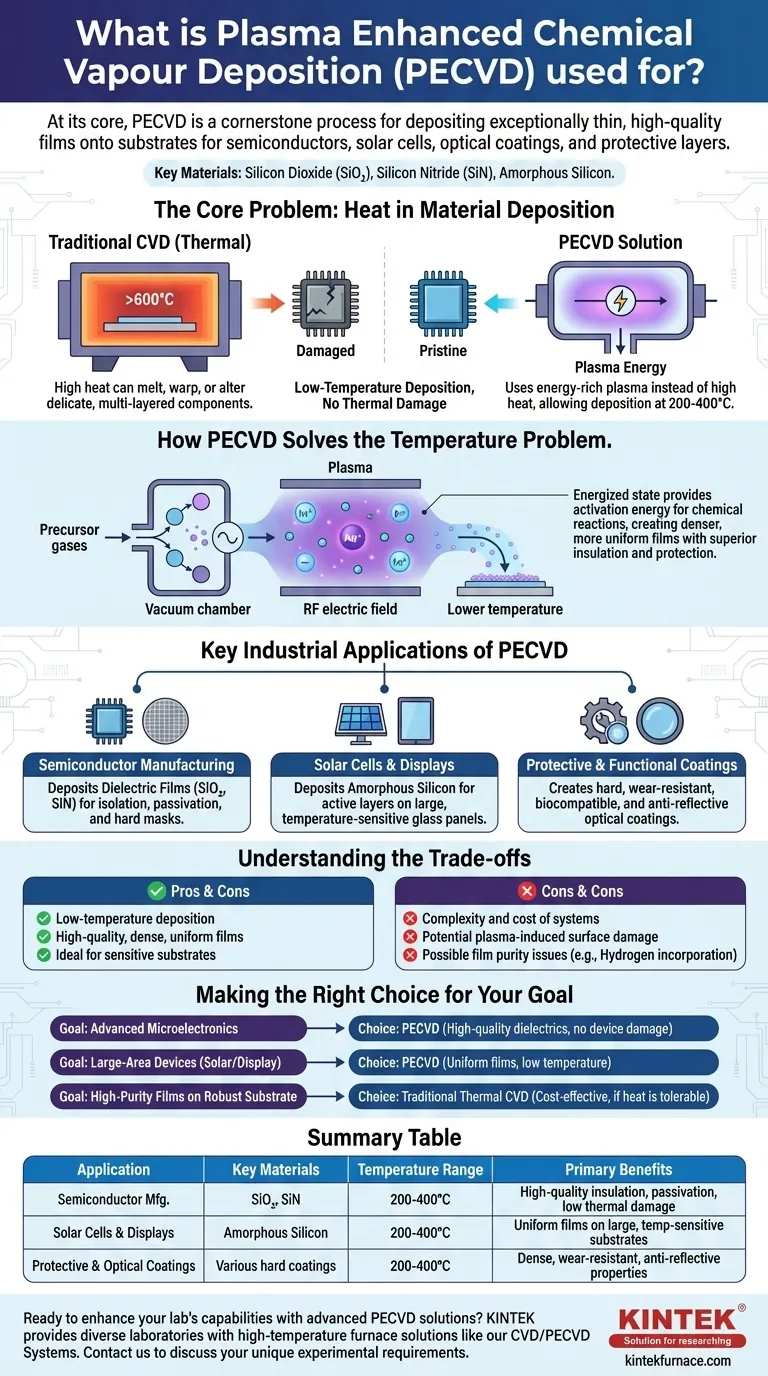

Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus fondamental utilisé pour déposer des films exceptionnellement minces et de haute qualité sur un substrat. Il est indispensable dans la fabrication de haute technologie, jouant un rôle essentiel dans la production de semi-conducteurs, de cellules solaires, de revêtements optiques et de couches protectrices pour les matériaux avancés. Le PECVD est spécifiquement utilisé pour créer des matériaux comme le dioxyde de silicium, le nitrure de silicium et le silicium amorphe qui fonctionnent comme des isolants, des barrières protectrices ou des couches électroniques actives.

Le défi fondamental dans la fabrication de dispositifs modernes est de déposer un film parfait sans endommager les composants délicats et multicouches déjà présents sur le substrat. L'avantage principal du PECVD est son utilisation d'un plasma riche en énergie au lieu d'une chaleur élevée, permettant un dépôt de film de haute qualité à des températures significativement plus basses que les méthodes traditionnelles.

Le problème central : la chaleur dans le dépôt de matériaux

Pour comprendre la valeur du PECVD, nous devons d'abord comprendre les limites de son prédécesseur, le dépôt chimique en phase vapeur (CVD) thermique.

Comment fonctionne le CVD traditionnel

Dans un processus CVD thermique, un substrat est placé dans un four à haute température. Des gaz précurseurs sont introduits, et la chaleur intense les décompose, provoquant une réaction chimique qui dépose un film mince solide sur la surface du substrat.

Les dommages causés par les hautes températures

Ce processus fonctionne bien pour les substrats robustes à un seul matériau. Cependant, dans la microélectronique complexe, le substrat contient déjà des structures de transistors complexes et fragiles. Les températures élevées du CVD thermique (souvent >600°C) peuvent faire fondre, déformer ou altérer les propriétés électriques de ces couches préexistantes, détruisant le dispositif.

Comment le PECVD résout le problème de la température

Le PECVD a été développé spécifiquement pour surmonter cette limitation thermique. Il ré-ingénierie le processus de dépôt en modifiant la source d'énergie.

Introduction du plasma comme source d'énergie

Au lieu de s'appuyer uniquement sur la chaleur, le PECVD utilise un champ électrique pour ioniser les gaz précurseurs, créant un plasma. Ce plasma est un état de matière énergisé contenant des ions et des radicaux libres hautement réactifs.

L'avantage : dépôt à basse température

Ce plasma énergétique fournit l'énergie d'activation nécessaire aux réactions chimiques, réduisant considérablement la température requise du substrat (généralement de 200 à 400°C). Cela permet le dépôt sur des wafers entièrement fabriqués avec des composants sensibles, ainsi que sur des substrats à faible coût et sensibles à la température comme le verre ou le plastique.

Le résultat : des films haute performance

Le processus piloté par plasma conduit également à des cinétiques de réaction plus rapides et aide à créer des films plus denses et plus uniformes. Il en résulte une isolation électrique supérieure, une meilleure protection contre l'humidité et les contaminants (passivation), et des propriétés optiques améliorées.

Applications industrielles clés du PECVD

L'avantage du PECVD à basse température en fait le processus de choix pour de nombreuses applications où le budget thermique est une préoccupation majeure.

Dans la fabrication de semi-conducteurs

Le PECVD est utilisé pour déposer des films diélectriques (isolants) comme le nitrure de silicium (SiN) et le dioxyde de silicium (SiO₂). Ces couches sont essentielles pour isoler les lignes conductrices, passiver la puce finale pour la protéger de l'environnement, et servir de masques durs pour la gravure de motifs.

Pour les cellules solaires et les écrans

Le processus est essentiel pour déposer des films de silicium amorphe, qui sont la couche semi-conductrice active dans de nombreuses cellules solaires à couche mince. Étant donné que celles-ci sont souvent construites sur de grands panneaux de verre, la température plus basse du PECVD est une nécessité.

Pour les revêtements protecteurs et fonctionnels

Le PECVD crée des revêtements durs et résistants à l'usure sur les outils, des revêtements barrières biocompatibles sur les implants médicaux et des revêtements optiques antireflet sur les lentilles. Sa capacité à créer des films denses à basse température est essentielle pour ces applications.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Reconnaître ses limites est crucial pour prendre une décision technique éclairée.

Complexité et coût

Les systèmes PECVD, avec leurs générateurs de puissance RF et leur technologie de vide requis, sont plus complexes et coûteux à acheter et à entretenir que les fours CVD thermiques plus simples.

Potentiel de dommages induits par le plasma

Les ions de haute énergie au sein du plasma peuvent, s'ils ne sont pas correctement contrôlés, bombarder physiquement et endommager la surface du substrat. L'optimisation de la chimie et de l'énergie du plasma est un défi d'ingénierie critique.

Pureté du film

Parce que les gaz précurseurs ne sont pas entièrement décomposés comme ils pourraient l'être à des températures plus élevées, les films PECVD peuvent parfois incorporer des contaminants comme l'hydrogène. Cela peut affecter les performances électriques du film dans certaines applications sensibles.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du budget thermique de votre substrat et des propriétés du film requises.

- Si votre objectif principal est la fabrication de microélectronique avancée : le PECVD est le choix par défaut pour déposer des couches diélectriques de haute qualité sans endommager les structures de dispositifs sous-jacentes.

- Si votre objectif principal est les dispositifs à grande surface comme les panneaux solaires ou les écrans : la capacité du PECVD à déposer des films uniformes sur de grands substrats sensibles à la température en fait la technologie habilitante.

- Si votre objectif principal est des films de haute pureté sur un substrat robuste : le CVD thermique traditionnel à haute température peut être une option plus rentable et plus simple, à condition que votre substrat puisse tolérer la chaleur.

En fin de compte, comprendre le compromis entre l'énergie thermique et l'énergie du plasma est la clé pour choisir la technologie de dépôt idéale pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Application | Matériaux Clés Déposés | Plage de Température | Avantages Principaux |

|---|---|---|---|

| Fabrication de Semi-conducteurs | Dioxyde de Silicium (SiO₂), Nitrure de Silicium (SiN) | 200-400°C | Isolation de haute qualité, passivation, faible dommage thermique |

| Cellules Solaires & Écrans | Silicium Amorphe | 200-400°C | Films uniformes sur de grands substrats sensibles à la température |

| Revêtements Protecteurs & Optiques | Divers revêtements durs, couches barrières | 200-400°C | Propriétés denses, résistantes à l'usure et antireflets |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température comme nos systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour le dépôt de films à basse température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets dans les semi-conducteurs, les cellules solaires et les revêtements !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température