En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technique très polyvalente capable de déposer une large gamme de couches minces. Les matériaux les plus courants comprennent les composés à base de silicium comme l'oxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), les films à base de carbone comme le carbone de type diamant (DLC) et les semi-conducteurs tels que le silicium amorphe (a-Si:H). Cette polyvalence fait du PECVD une technologie clé dans la fabrication des semi-conducteurs, l'optique et la science des matériaux.

La véritable valeur du PECVD réside non seulement dans la variété des matériaux qu'il peut déposer, mais aussi dans sa capacité à créer des films de haute qualité et personnalisés à basse température. Cela permet d'obtenir des propriétés spécifiques sur des substrats qui ne pourraient pas survivre aux méthodes de dépôt traditionnelles à haute température.

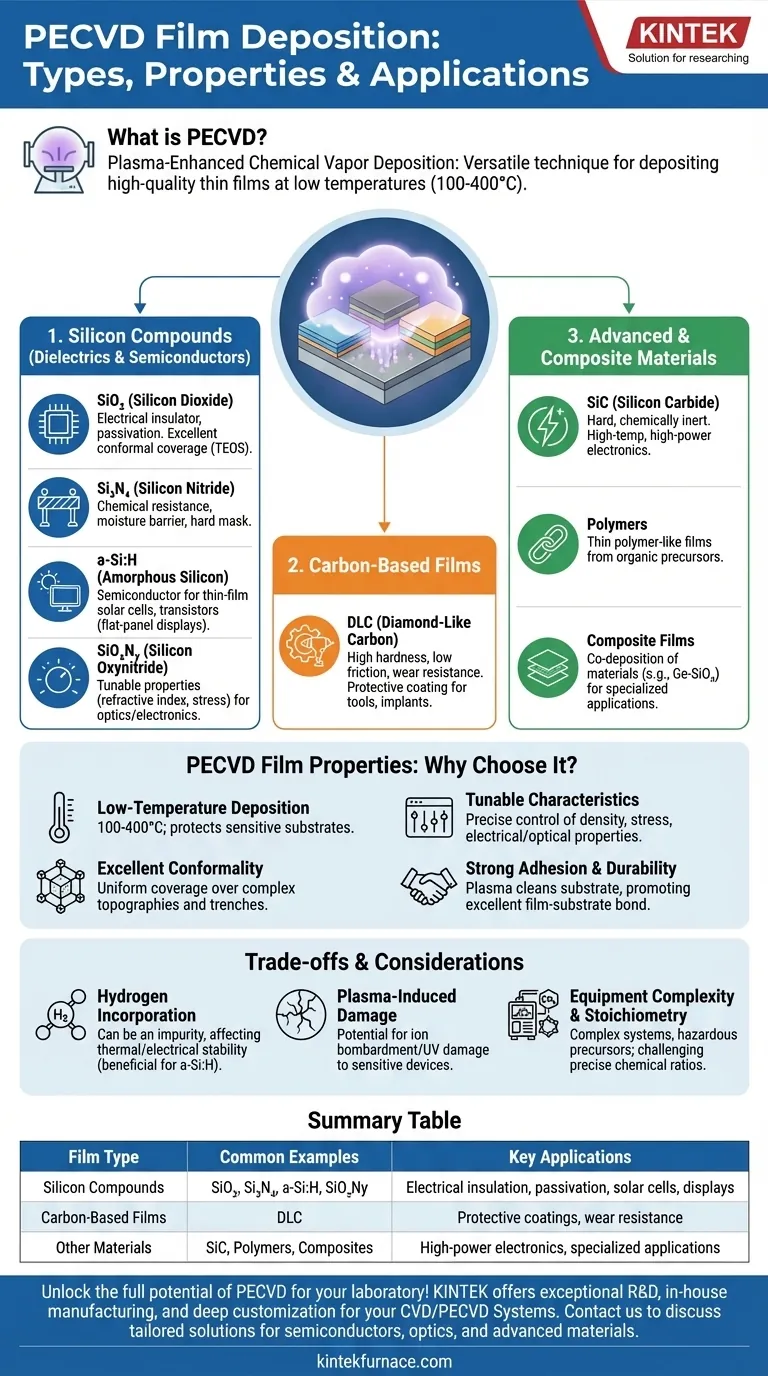

Les principales catégories de films du PECVD

La flexibilité du PECVD découle de son utilisation du plasma pour énergiser les gaz précurseurs, permettant au dépôt de film de se produire à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) conventionnel. Cela ouvre la porte à une palette de matériaux diversifiée.

Composés de silicium (diélectriques et semi-conducteurs)

C'est la catégorie la plus courante et la plus critique pour le PECVD. Ces films sont les éléments constitutifs de la microélectronique moderne.

- Dioxyde de silicium (SiO₂) : Utilisé intensivement comme isolant électrique et comme couche de passivation pour protéger les surfaces des dispositifs. Le PECVD peut produire du SiO₂ de haute qualité, y compris des films provenant de précurseurs TEOS qui offrent une excellente couverture sans vide sur des topographies de surface complexes.

- Nitrure de silicium (Si₃N₄) : Apprécié pour sa haute résistance chimique et son efficacité en tant que barrière contre l'humidité et les ions. Il sert de couche de passivation durable et de masque dur dans les processus de fabrication.

- Silicium amorphe (a-Si:H) : Un matériau semi-conducteur clé utilisé dans les cellules solaires à couches minces et les transistors pour l'électronique à grande surface comme les écrans plats. L'incorporation d'hydrogène pendant le PECVD est essentielle pour ses propriétés électroniques.

- Oxynitrure de silicium (SiOxNy) : En contrôlant le mélange de gaz, les propriétés du film peuvent être ajustées entre celles d'un oxyde et celles d'un nitrure, permettant un contrôle précis de l'indice de réfraction et de la contrainte pour les applications optiques et électroniques.

Films à base de carbone

Le PECVD est également une méthode de premier plan pour produire des films de carbone durs et durables.

- Carbone de type diamant (DLC) : Il ne s'agit pas de diamant pur, mais d'un film de carbone amorphe présentant un haut degré de dureté, de faible friction et d'excellente résistance à l'usure. Il est largement utilisé comme revêtement protecteur pour les pièces mécaniques, les implants médicaux et les outils de coupe.

Autres matériaux avancés et composites

La capacité du PECVD s'étend au-delà des familles standard de silicium et de carbone.

- Carbure de silicium (SiC) : Un matériau dur et chimiquement inerte utilisé dans l'électronique de puissance à haute température et comme revêtement protecteur.

- Polymères : Le PECVD peut polymériser certains gaz précurseurs organiques pour créer des films minces de type polymère avec des propriétés chimiques et électriques uniques.

- Films composites : Le processus permet la co-dépôt de différents matériaux, créant des composites tels que l'oxyde de germanium-silicium (Ge-SiOx) ou même certains films métalliques pour des applications spécialisées.

Pourquoi choisir le PECVD ? Les propriétés des films résultants

La décision d'utiliser le PECVD est souvent motivée par les propriétés uniques que présentent les films résultants, qui sont une conséquence directe du processus plasma à basse température.

Films de haute qualité à des températures plus basses

C'est le principal avantage du PECVD. Le dépôt peut se produire à des températures allant de 100 à 400 °C, contre 600 à 900 °C pour de nombreuses méthodes CVD conventionnelles. Cela empêche d'endommager les substrats sensibles, tels que les plastiques, ou les couches déjà fabriquées sur une tranche de silicium.

Excellente conformité et couverture

Le PECVD excelle dans le dépôt de films qui recouvrent uniformément des structures tridimensionnelles complexes. Cette « couverture conforme » est essentielle en microfabrication, où les films doivent recouvrir uniformément les parois latérales verticales et les surfaces horizontales des tranchées et des caractéristiques microscopiques sans créer de vides.

Caractéristiques des films réglables

En contrôlant précisément les paramètres du processus tels que les débits de gaz, la pression, la puissance et la température, les opérateurs peuvent affiner les propriétés du film. Cela permet de personnaliser la densité, la contrainte, la résistance chimique, le comportement électrique ou la transparence optique d'un film pour une application spécifique.

Forte adhérence et durabilité

L'environnement plasma nettoie et active souvent la surface du substrat juste avant le dépôt, favorisant une excellente adhérence entre le film et le substrat. Les films résultants sont généralement denses, uniformes et résistants à la fissuration, ce qui conduit à des dispositifs plus fiables et durables.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans complexités ni limites. Une évaluation objective nécessite de reconnaître ces compromis.

Incorporation d'hydrogène

Étant donné que les précurseurs contenant de l'hydrogène (comme le silane, SiH₄) sont courants, les films PECVD contiennent souvent une quantité importante d'hydrogène. Bien que bénéfique pour le silicium amorphe, il peut s'agir d'une impureté indésirable dans d'autres films, affectant potentiellement la stabilité thermique et les propriétés électriques.

Dommages induits par le plasma

Le même plasma qui permet le dépôt à basse température peut également endommager le substrat ou le film en croissance s'il n'est pas soigneusement contrôlé. Cela peut inclure le bombardement d'ions ou les effets des rayons UV, qui peuvent avoir un impact sur les performances des dispositifs électroniques sensibles.

Contrôle de la stœchiométrie du film

Atteindre le rapport chimique exact (stœchiométrie) — par exemple, un Si₃N₄ parfait — peut être plus difficile en PECVD qu'avec des méthodes à haute température. Le nitrure PECVD est souvent écrit sous la forme SiNx, reconnaissant qu'il n'est pas parfaitement stœchiométrique, ce qui peut en modifier les propriétés.

Complexité des précurseurs et de l'équipement

Les systèmes PECVD sont des machines complexes, et les gaz précurseurs utilisés peuvent être dangereux, pyrophoriques ou toxiques, nécessitant des protocoles de sécurité stricts. Cela ajoute au coût opérationnel et à la complexité par rapport à des méthodes plus simples comme le PVD.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement de votre objectif final. Le PECVD offre une combinaison unique de polyvalence, de qualité et de traitement à basse température.

- Si votre objectif principal est l'isolation électrique et la passivation sur un dispositif fini : Le nitrure de silicium ou le dioxyde de silicium déposé par PECVD est la norme de l'industrie en raison de sa qualité et de son budget de basse température.

- Si votre objectif principal est la dureté mécanique et la résistance à l'usure : Le carbone de type diamant (DLC) est un excellent choix pour créer des surfaces durables à faible friction.

- Si votre objectif principal est les cellules solaires à couches minces ou les écrans à grand format : Le PECVD est la technologie essentielle pour déposer les couches actives de silicium amorphe (a-Si:H).

- Si votre objectif principal est le revêtement uniforme de microstructures 3D complexes : Le PECVD à base de TEOS pour le dioxyde de silicium offre une couverture conforme supérieure par rapport à de nombreuses autres techniques.

En fin de compte, le PECVD permet aux ingénieurs et aux scientifiques d'élaborer des matériaux au niveau atomique, ce qui en fait un outil indispensable pour créer la technologie de nouvelle génération.

Tableau récapitulatif :

| Type de film | Exemples courants | Applications clés |

|---|---|---|

| Composés de silicium | SiO₂, Si₃N₄, a-Si:H, SiOxNy | Isolation électrique, passivation, cellules solaires, écrans |

| Films à base de carbone | Carbone de type diamant (DLC) | Revêtements protecteurs, résistance à l'usure |

| Autres matériaux | SiC, Polymères, Composites | Électronique de puissance, applications spécialisées |

Libérez tout le potentiel du PECVD pour votre laboratoire ! Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec des semi-conducteurs, de l'optique ou des matériaux avancés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer vos résultats en matière de recherche et de développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces