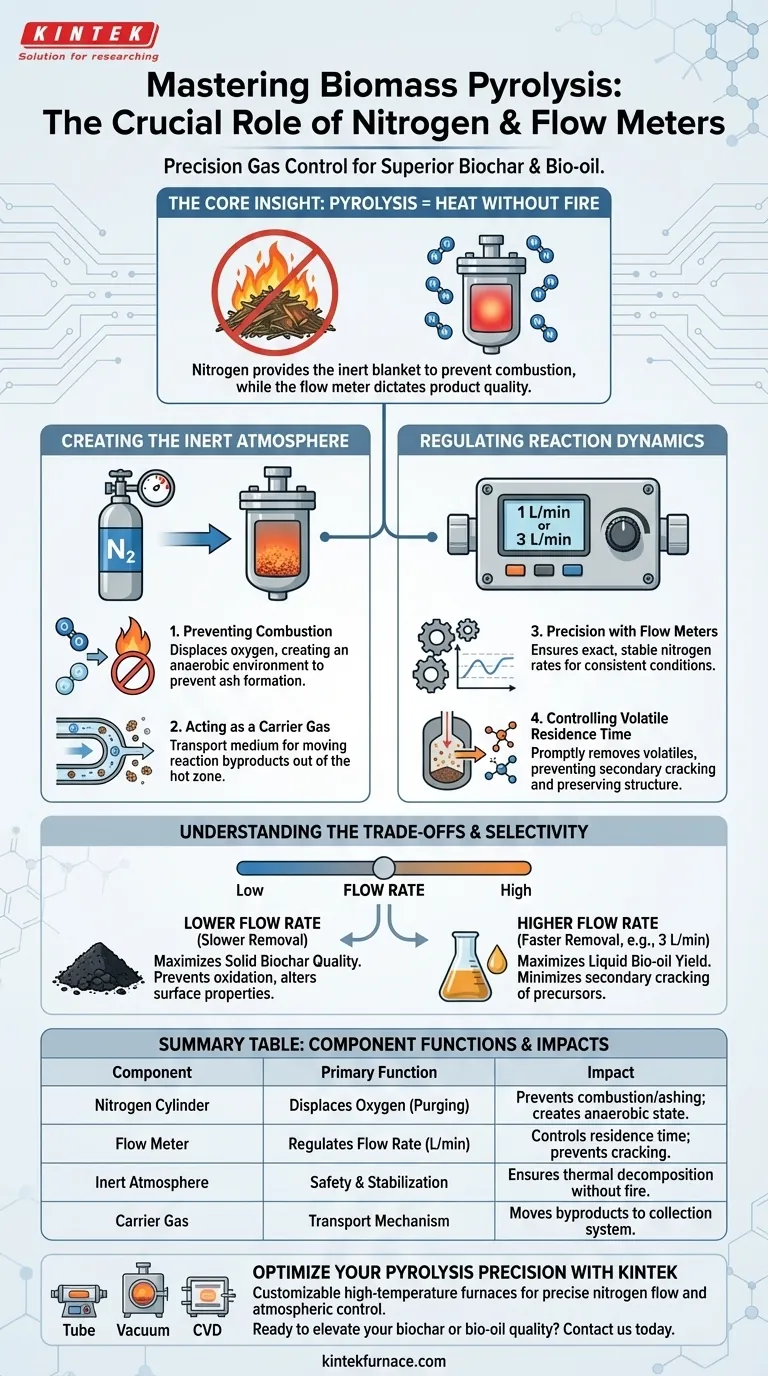

Les bouteilles d'azote et les débitmètres fonctionnent comme des mécanismes critiques de sécurité et de contrôle de processus au sein d'un système de pyrolyse. Ensemble, ils créent et maintiennent les conditions spécifiques sans oxygène requises pour décomposer thermiquement la biomasse sans la brûler, tout en gérant le mouvement des gaz pour déterminer la qualité du produit final.

L'idée principale La pyrolyse est distincte de la combustion ; elle nécessite de la chaleur *sans* feu. L'azote fournit la couverture inerte nécessaire pour empêcher la combustion, tandis que le débitmètre dicte la vitesse à laquelle les gaz volatils sont évacués de la chaleur, influençant directement si vous produisez du biochar de haute qualité ou si vous maximisez les rendements de bio-huile liquide.

Création de l'atmosphère inerte

Prévention de la combustion

La fonction principale de la bouteille d'azote est de fournir un gaz inerte de haute pureté.

Comme la pyrolyse fonctionne à des températures élevées, la présence même de petites quantités d'oxygène provoquerait l'inflammation de la biomasse et sa transformation en cendres.

L'azote purge continuellement l'air du four, créant un environnement anaérobie (sans oxygène) qui permet à la décomposition thermique de se produire en toute sécurité.

Agir comme gaz porteur

Au-delà de la sécurité, l'azote sert de milieu de transport dans le réacteur.

Il agit comme un gaz porteur, se déplaçant physiquement dans le système pour faciliter le processus chimique.

Ce flux continu est essentiel pour déplacer les sous-produits de réaction hors de la zone chaude.

Régulation de la dynamique des réactions

Précision avec les débitmètres

Un débitmètre est nécessaire car le volume d'azote doit être exact, et non estimé.

Il permet aux opérateurs de définir des débits spécifiques, tels que 1 L/min ou 3 L/min, garantissant que l'environnement reste stable tout au long de l'expérience.

Sans cette régulation précise, les conditions atmosphériques à l'intérieur du four pourraient fluctuer, entraînant des résultats incohérents.

Contrôle du temps de séjour des volatils

Le débitmètre a un impact direct sur la durée pendant laquelle les gaz volatils restent dans la zone de réaction chauffée.

En évacuant rapidement ces volatils, le système empêche les réactions de craquage secondaires.

Si les volatils restent trop longtemps dans la chaleur, ils se décomposent davantage ; les évacuer rapidement préserve leur structure, ce qui est essentiel pour des rendements de produits spécifiques.

Comprendre les compromis

L'équilibre des débits

Le réglage du débitmètre est un acte d'équilibrage qui modifie vos résultats chimiques.

Un débit trop faible peut ne pas réussir à purger complètement l'oxygène ou permettre aux volatils de se recondenser sur le biochar, modifiant ses propriétés de surface.

Inversement, un débit trop élevé pourrait évacuer les gaz trop rapidement, affectant potentiellement l'efficacité du transfert de chaleur ou la concentration des produits collectés.

Sélectivité des produits

Le réglage spécifique que vous choisissez sur le débitmètre modifie l'équilibre de production entre solide et liquide.

Comme indiqué dans les applications techniques, l'ajustement du débit (par exemple, à 3 L/min) pour éliminer les volatils plus rapidement tend à favoriser la production de bio-huile liquide.

Des taux d'élimination plus lents ou des configurations différentes sont souvent privilégiés lorsque l'objectif est de maximiser la qualité du biochar solide.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de pyrolyse, vous devez ajuster votre débit d'azote à vos objectifs de production spécifiques.

- Si votre objectif principal est la qualité du biochar : Assurez-vous que le débit est suffisant pour maintenir un environnement strictement sans oxygène afin d'éviter l'oxydation de la structure carbonée.

- Si votre objectif principal est le rendement en bio-huile : Augmentez le débit d'azote pour évacuer rapidement les volatils de la zone de réaction, minimisant ainsi le craquage secondaire qui détruit les précurseurs liquides.

La précision du contrôle des gaz fait la différence entre brûler la biomasse et la raffiner.

Tableau récapitulatif :

| Composant | Fonction principale | Impact sur le résultat de la pyrolyse |

|---|---|---|

| Bouteille d'azote | Déplace l'oxygène (Purge) | Empêche la combustion/formation de cendres ; crée un état anaérobie |

| Débitmètre | Régule le débit (L/min) | Contrôle le temps de séjour des volatils ; empêche le craquage |

| Atmosphère inerte | Sécurité et stabilisation | Assure la décomposition thermique sans feu |

| Gaz porteur | Mécanisme de transport | Déplace les sous-produits de réaction vers le système de collecte |

Optimisez la précision de votre pyrolyse avec KINTEK

Ne laissez pas un contrôle de gaz incohérent compromettre vos recherches ou vos rendements de production. KINTEK fournit des solutions de laboratoire haute performance soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes Tube, sous vide ou CVD, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de débit d'azote et d'atmosphère.

Prêt à améliorer la qualité de votre biochar ou de votre bio-huile ? Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement spécialisé peut apporter un contrôle et une sécurité inégalés à vos projets de décomposition thermique de la biomasse.

Guide Visuel

Références

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique à 500°C affecte-t-il les alliages à mémoire de forme Ni-Ti ? Optimisation des performances et de l'uniformité des matériaux

- Quels sont les avantages de l'utilisation d'actionneurs électriques dans cette solution ? Atteindre la précision, la sécurité et l'efficacité dans l'automatisation

- Pourquoi un four de séchage par soufflage de haute précision est-il utilisé pour la préparation du catalyseur Ni-Co/Ca ? Assurer l'intégrité structurelle

- Comment un four de laboratoire utilise-t-il les points eutectiques pour le frittage du carbure de bore ? Obtenir des céramiques de haute densité à basse température

- Quel est le but de l'ajout d'oxydes métalliques tels que l'oxyde de cuivre (CuO) dans le RAB ? Amélioration du brasage à l'air et du collage de céramique

- Quel est le but de l'utilisation d'une étuve de séchage sous vide dans le post-traitement des catalyseurs Pd/BPC ? Optimiser les performances.

- Comment un système de contrôle de température de haute précision contribue-t-il à la synthèse des NMC ? Précision dans les expériences in-situ de DRX

- Pourquoi un processus en deux étapes est-il utilisé pour le carbone dérivé d'os résiduels ? Débloquez une surface ultra-élevée et une stabilité.