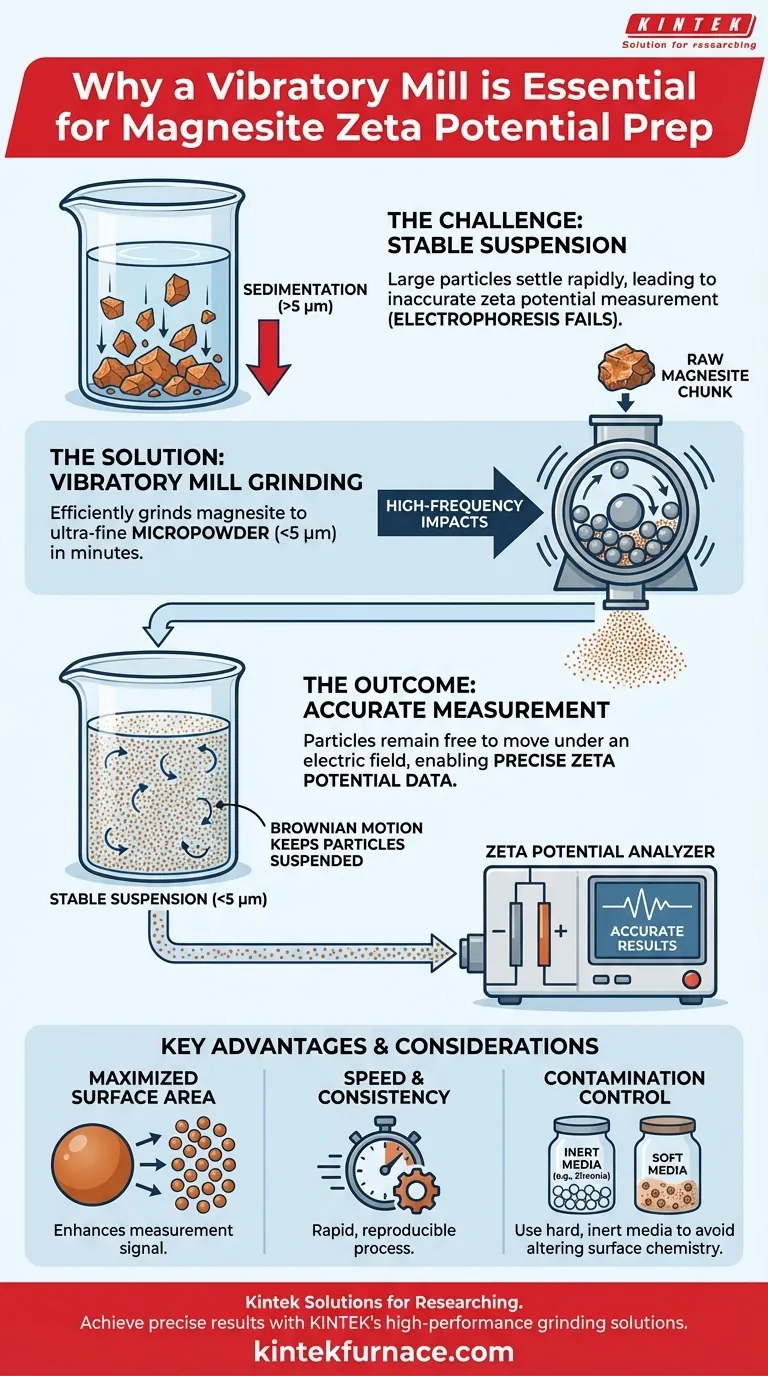

En bref, un broyeur vibrant est utilisé car c'est une méthode très efficace pour broyer rapidement la magnésite en une poudre ultrafine, généralement inférieure à 5 micromètres. Cette taille de particule spécifique est non négociable pour créer la suspension de particules stable requise pour une mesure précise du potentiel zêta.

La précision d'un test de potentiel zêta dépend fondamentalement des caractéristiques physiques de l'échantillon mesuré. Le rôle principal du broyeur vibrant est de transformer un échantillon minéral brut en une micropoudre physiquement idéale qui restera en suspension dans le liquide, permettant d'analyser précisément ses propriétés électriques de surface.

La physique derrière la préparation

Pour comprendre le choix de l'équipement, nous devons d'abord comprendre les exigences de la mesure elle-même. Un test de potentiel zêta ne mesure pas un bloc de matière solide ; il mesure le comportement de minuscules particules dispersées dans un liquide.

La base de la mesure : l'électrophorèse

Le potentiel zêta est déterminé en appliquant un champ électrique à une suspension liquide et en mesurant la vitesse des particules à l'intérieur. Cette technique est connue sous le nom d'électrophorèse.

Une mesure précise n'est possible que si les particules sont libres de bouger et, surtout, ne se déposent pas au fond du récipient pendant le test.

Pourquoi une suspension stable est essentielle

Si les particules sont trop grosses ou trop lourdes, la gravité les entraînera rapidement hors du liquide, un processus appelé sédimentation.

Lorsque les particules se déposent, elles ne font plus partie de la suspension et ne peuvent pas être mesurées. Cela conduit à des données inexactes et peu fiables, rendant l'expérience inutile. L'objectif de la préparation de l'échantillon est d'éviter cela à tout prix.

Le lien entre la taille des particules et la stabilité

La fonction clé d'un broyeur vibrant est de réduire considérablement la taille des particules. En broyant la magnésite à moins de 5 micromètres, les particules deviennent si petites et légères que le mouvement aléatoire et constant des molécules de liquide (mouvement brownien) est suffisant pour contrer la gravité et les maintenir en suspension.

Cela crée la suspension stable et homogène qui est le prérequis absolu pour tout test de potentiel zêta significatif.

Avantages clés du broyeur vibrant

Bien qu'il existe d'autres méthodes de broyage, le broyeur vibrant à haute fréquence est particulièrement adapté à cette tâche en raison de son efficacité et des qualités spécifiques de la poudre qu'il produit.

Atteindre une taille de particule ultrafine

Le broyeur utilise des vibrations à haute fréquence pour faire entrer en collision les milieux de broyage (comme des billes ou des cylindres) avec le matériau de l'échantillon des milliers de fois par minute. Cet impact à haute énergie est extrêmement efficace pour décomposer les matériaux cristallins comme la magnésite à l'état de micropoudre ou ultrafine requis.

Maximiser la surface spécifique

Le potentiel zêta est une mesure de la charge électrique à l'interface particule-liquide. C'est exclusivement une propriété de surface.

Broyer un échantillon en particules plus petites augmente considérablement sa surface spécifique (la surface totale par unité de masse). Cette plus grande surface fournit un signal plus fort et plus représentatif pour l'équipement de mesure, améliorant la précision des résultats.

Vitesse et cohérence

Les broyeurs vibrants sont connus pour leurs temps de broyage rapides. Cette efficacité est un avantage pratique dans un laboratoire, permettant un débit plus élevé et garantissant que les propriétés de surface de l'échantillon ne changent pas pendant de longs temps de traitement.

Comprendre les pièges potentiels

Bien que très efficace, l'utilisation d'un processus de broyage à haute énergie nécessite une attention particulière pour éviter d'introduire de nouvelles sources d'erreur dans votre expérience.

Risque de contamination de l'échantillon

Les milieux de broyage et la chambre du broyeur peuvent s'user pendant le processus de broyage agressif. Cela peut introduire des contaminants dans votre échantillon de magnésite.

Si le matériau contaminant a une chimie de surface différente, il peut modifier considérablement le potentiel zêta mesuré. Choisir un milieu de broyage dur et inerte (comme la zircone ou l'agate) est crucial pour minimiser cet effet.

Impact de la génération de chaleur

La haute énergie impliquée dans le broyage vibrant génère de la chaleur. Pour certains matériaux sensibles, cette chaleur pourrait potentiellement altérer la chimie de surface ou la structure cristalline du minéral, conduisant à nouveau à des résultats faussés.

Faire le bon choix pour votre objectif

Une préparation d'échantillon adéquate n'est pas seulement une étape préliminaire ; c'est une partie intégrante de la mesure. Votre approche doit être guidée par l'objectif final de votre analyse.

- Si votre objectif principal est la précision : Vous devez donner la priorité à l'obtention de la taille de particule cible (<5 µm) pour garantir une suspension stable, car c'est la base d'une mesure valide.

- Si votre objectif principal est la reproductibilité : Mettez en œuvre et documentez un protocole de broyage strict et standardisé, y compris le temps de broyage, l'intensité et la masse de l'échantillon, pour garantir que tous vos échantillons sont physiquement comparables.

- Si votre objectif principal est la pureté chimique : Sélectionnez soigneusement vos milieux de broyage pour qu'ils soient aussi inertes et durs que possible afin d'éviter que la contamination de surface ne fausse vos données électrochimiques.

En fin de compte, la qualité de votre préparation d'échantillon détermine directement la qualité et la fiabilité de vos résultats finaux.

Tableau récapitulatif :

| Exigence | Rôle du broyeur vibrant |

|---|---|

| Taille des particules (<5 µm) | Atteint un broyage ultrafin grâce à des impacts à haute fréquence. |

| Suspension stable | Empêche la sédimentation, permettant une électrophorèse précise. |

| Surface spécifique maximisée | Améliore la force du signal pour la mesure du potentiel zêta. |

| Contrôle de la contamination | Nécessite des milieux inertes (par exemple, zircone) pour préserver la pureté de l'échantillon. |

Obtenez des résultats précis de potentiel zêta avec les solutions de broyage de KINTEK

Votre analyse de potentiel zêta n'est fiable que dans la mesure où l'est votre préparation d'échantillon. Les broyeurs vibrants haute performance de KINTEK sont conçus pour fournir la taille de particule ultrafine et constante, essentielle pour des suspensions stables et des données électrochimiques précises.

Notre expertise garantit :

- Broyage rapide et reproductible selon des spécifications inférieures à 5 µm.

- Contamination minimisée grâce à des milieux de broyage inertes personnalisables.

- Précision de mesure améliorée grâce à une surface spécifique optimisée.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de broyeurs et de fours de laboratoire, tous personnalisables pour vos besoins de recherche uniques.

Prêt à optimiser la préparation de vos échantillons de magnésite ? Contactez nos experts dès aujourd'hui pour une solution sur mesure.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau