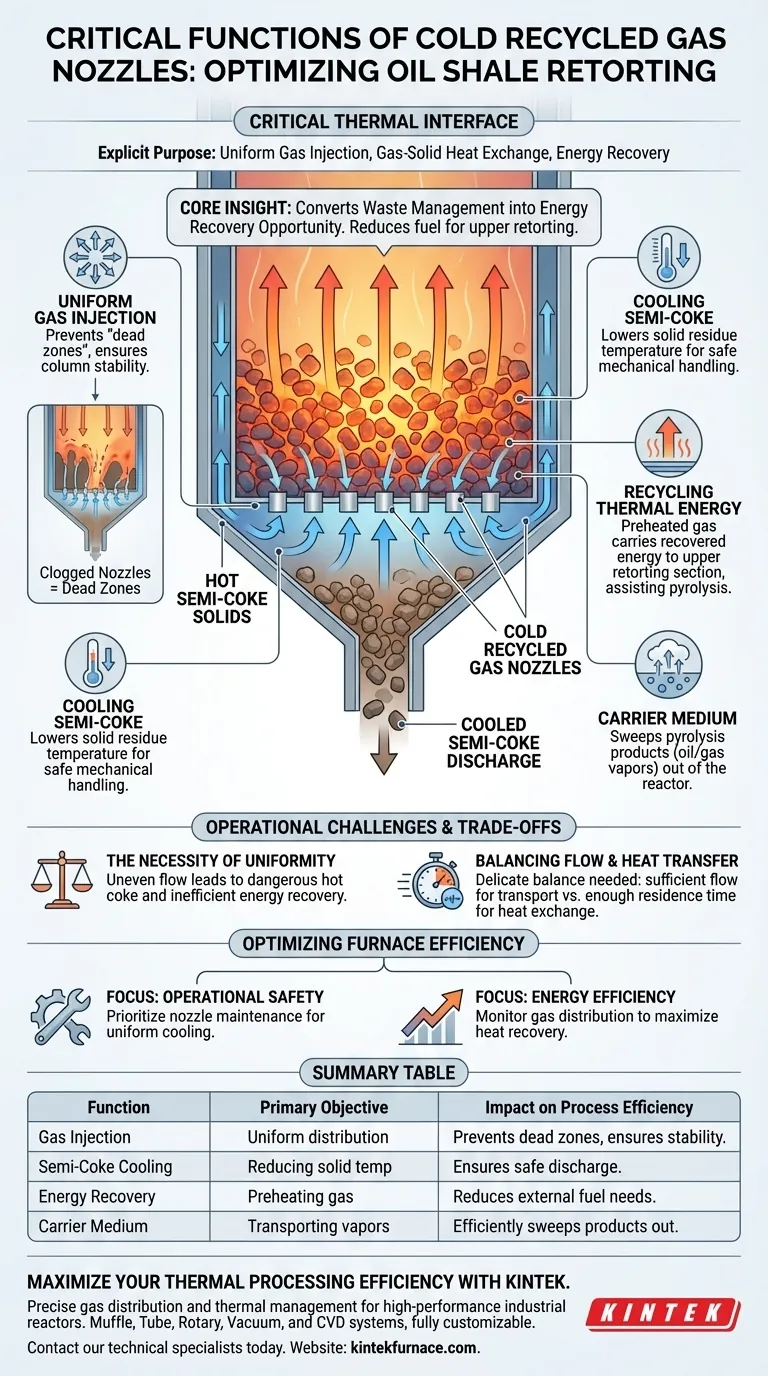

Les buses de gaz recyclé froid fonctionnent comme l'interface thermique critique au bas d'un four de pyrolyse des schistes bitumineux. Leur objectif explicite est d'injecter uniformément du gaz dans la section de refroidissement, facilitant un échange thermique gaz-solide qui refroidit le semi-coke à une température de décharge sûre tout en récupérant simultanément de l'énergie thermique.

Idée clé : Ces buses transforment une étape de gestion des déchets en une opportunité de récupération d'énergie. En transférant la chaleur des solides sortants vers le gaz entrant, elles réduisent le combustible nécessaire pour chauffer le schiste brut dans la zone de pyrolyse supérieure.

Le double rôle du refroidissement et du chauffage

Faciliter l'injection uniforme de gaz

La fonction mécanique principale de ces buses est de distribuer uniformément le gaz recyclé sur le fond du four. L'uniformité est non négociable ici.

Sans une distribution cohérente, le four développe des "zones mortes" où les solides restent trop chauds, compromettant la stabilité de toute la colonne.

Refroidissement du semi-coke pour la décharge

L'objectif opérationnel immédiat est de réduire la température du semi-coke (le résidu solide laissé après la pyrolyse).

Le gaz froid traverse le lit de semi-coke chaud, absorbant la chaleur par contact direct. Cela garantit que les solides atteignent une température cible spécifique, les rendant sûrs pour la décharge et la manipulation mécaniques.

Recyclage de l'énergie thermique

Alors que le gaz refroidit le semi-coke, il est inversement préchauffé. Ce système de buses capture efficacement l'énergie thermique qui serait autrement perdue avec les solides résiduels.

Ce gaz préchauffé transporte cette énergie récupérée vers le haut, dans la section de pyrolyse. Là, il contribue à chauffer le schiste bitumineux brut, contribuant directement à l'efficacité du processus de pyrolyse.

Agir comme un milieu de transport

Au-delà de la gestion thermique, le gaz injecté remplit une fonction de transport cruciale.

En remontant dans le four, le gaz agit comme un milieu de transport. Il entraîne les produits de pyrolyse — en particulier les vapeurs d'huile et de gaz générées dans les sections supérieures — et aide à les transporter hors du réacteur pour traitement.

Défis opérationnels et compromis

La nécessité de l'uniformité

L'efficacité de l'ensemble du système repose sur la capacité de la buse à maintenir un flux uniforme.

Si les buses se bouchent ou sont mal conçues, le flux de gaz devient canalisé. Cela entraîne un refroidissement inégal, signifiant que certains semi-cokes quittent le four dangereusement chauds tandis que la récupération d'énergie devient inefficace.

Équilibrer le débit et le transfert de chaleur

Il existe un équilibre délicat entre la vitesse du gaz et le temps d'échange thermique.

Le débit doit être suffisant pour transporter les produits de pyrolyse vers le haut et refroidir les solides. Cependant, l'interaction doit permettre un temps de séjour suffisant pour un transfert de chaleur gaz-solide efficace.

Optimisation de l'efficacité du four

Pour maximiser les performances d'un four de pyrolyse des schistes bitumineux, vous devez considérer ces buses comme des échangeurs de chaleur plutôt que de simples sorties.

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez la maintenance des buses pour garantir que le semi-coke soit uniformément refroidi à la température cible avant la décharge afin d'éviter les dommages matériels.

- Si votre objectif principal est l'efficacité énergétique : Surveillez les schémas de distribution du gaz pour maximiser la quantité de chaleur récupérée du semi-coke et transférée à la section de pyrolyse supérieure.

Des buses correctement calibrées garantissent que le système reste thermiquement équilibré et économiquement viable.

Tableau récapitulatif :

| Fonction | Objectif principal | Impact sur l'efficacité du processus |

|---|---|---|

| Injection de gaz | Distribution uniforme sur la base du four | Prévient les zones mortes et assure la stabilité de la colonne |

| Refroidissement du semi-coke | Réduction de la température du résidu solide | Assure une décharge et une manipulation mécanique sûres |

| Récupération d'énergie | Préchauffage du gaz par échange gaz-solide | Réduit les besoins en combustible externe pour la zone de pyrolyse |

| Milieu de transport | Transport des vapeurs de pyrolyse | Évacue efficacement les produits d'huile et de gaz pour traitement |

Maximisez votre efficacité de traitement thermique avec KINTEK

Une distribution de gaz précise et une gestion thermique sont essentielles pour des réacteurs industriels haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours à haute température de laboratoire — tous entièrement personnalisables pour répondre à vos besoins uniques en matière de traitement des schistes bitumineux ou des matériaux.

Prêt à optimiser vos résultats de traitement thermique ? Contactez nos spécialistes techniques dès aujourd'hui pour découvrir comment nos solutions de fours avancées peuvent contribuer au succès de votre projet.

Guide Visuel

Références

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Pourquoi l'équipement de chauffage programmable est-il nécessaire pour le durcissement des composites ? Maîtrisez le contrôle thermique pour une résistance supérieure

- Pourquoi la fusion de zone est-elle essentielle pour les cristaux d'halogénures alcalins ? Obtenir des données de luminescence intrinsèque pures

- Quelle est la fonction principale d'un four Bridgman ? Maîtriser la solidification directionnelle pour les superalliages

- Quels avantages un four à bain de sel offre-t-il pour la transformation bainitique ? Obtenez des microstructures d'acier supérieures

- Comment un four de séchage sous vide contribue-t-il au contrôle de l'humidité du biodiesel ? Assurer la qualité et la stabilité du carburant

- Quel est l'impact d'un four de séchage par soufflage sur la préparation des précurseurs BN-C ? Optimisation de la stabilité structurelle et de l'homogénéité.

- Pourquoi comparer différentes méthodes de refroidissement pour la performance post-incendie des PRV ? Évaluer les risques de choc thermique et de sécurité

- Quelles sont les différences entre la convection naturelle et la convection forcée dans les fours de laboratoire ? Choisissez le bon type pour votre laboratoire