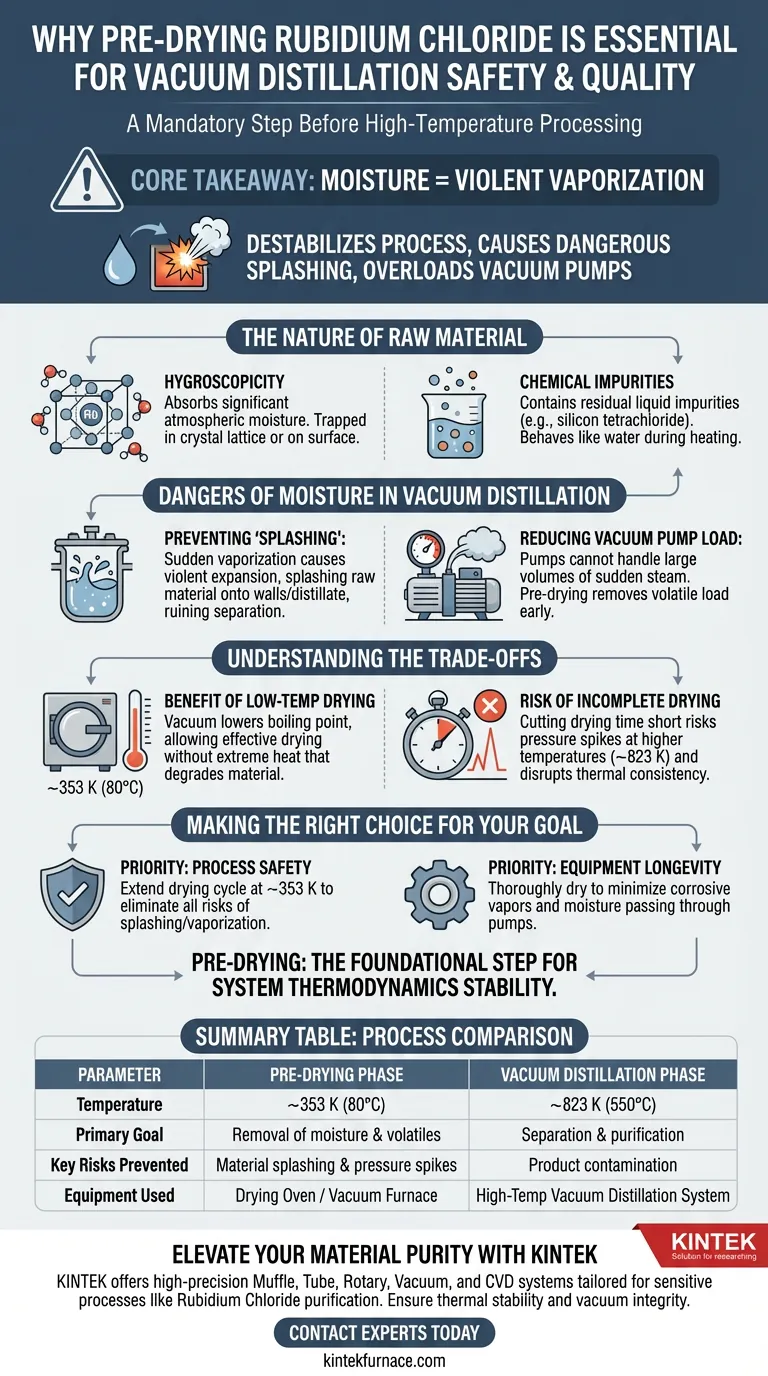

Le pré-séchage du chlorure de rubidium est une étape obligatoire d'assurance sécurité et qualité requise car le matériau est très hygroscopique et retient souvent des impuretés volatiles. En chauffant les matières premières dans une étuve de séchage ou un four sous vide à 353 K, vous éliminez l'eau absorbée, l'eau de cristallisation et les résidus liquides tels que le tétrachlorure de silicium avant qu'ils ne perturbent le processus sensible de distillation sous vide.

Point essentiel à retenir L'introduction d'humidité dans un système sous vide à haute température provoque une vaporisation violente qui déstabilise l'ensemble du processus. Le pré-séchage assure une base chimique stable, empêche les projections dangereuses de matière et protège le système de pompe à vide d'une charge excessive.

La nature de la matière première

Gestion de l'hygroscopicité

Le chlorure de rubidium est très hygroscopique, ce qui signifie qu'il absorbe naturellement une quantité significative d'humidité de l'atmosphère environnante.

Si cette eau n'est pas éliminée avant le traitement, elle reste piégée dans le réseau cristallin ou à la surface du matériau.

Élimination des impuretés chimiques

Au-delà de la simple eau, la matière première contient souvent des impuretés liquides résiduelles, telles que le tétrachlorure de silicium.

Ces résidus se comportent de manière similaire à l'eau lors du chauffage et doivent être évacués pour garantir la pureté du produit final.

Pourquoi l'humidité est dangereuse en distillation sous vide

Prévention des "projections"

La raison la plus critique du pré-séchage est d'éviter les projections causées par une vaporisation soudaine.

Lorsque l'eau pénètre dans un environnement sous vide à haute température, elle se transforme presque instantanément en vapeur et se dilate violemment.

Cette expansion rapide crée une turbulence physique qui peut projeter la matière première sur les parois du réacteur ou dans le distillat, ruinant ainsi le processus de séparation.

Réduction de la charge de la pompe à vide

Les pompes à vide sont conçues pour maintenir une basse pression, et non pour évacuer de grands volumes de vapeur générée soudainement.

Le pré-séchage élimine la charge volatile en amont, garantissant que le système de vide puisse maintenir une pression stable pendant la phase de distillation ultérieure et critique.

Comprendre les compromis

L'avantage du séchage à basse température

L'utilisation d'un four sous vide vous permet de sécher efficacement le matériau à des températures plus basses (environ 353 K) par rapport au séchage atmosphérique.

L'environnement sous vide abaisse le point d'ébullition de l'eau et des solvants, leur permettant de s'évaporer sans nécessiter de chaleur extrême qui pourrait dégrader prématurément la matière première.

Le risque d'un séchage incomplet

Si vous raccourcissez le temps de séchage pour gagner du temps, vous risquez des pics de pression plus tard dans le processus.

Même de petites quantités d'humidité résiduelle peuvent perturber la cohérence thermique requise pour la distillation, qui se produit généralement à des températures beaucoup plus élevées (environ 823 K).

Faire le bon choix pour votre objectif

Pour optimiser votre processus de distillation, priorisez vos paramètres de séchage en fonction de vos contraintes opérationnelles spécifiques :

- Si votre objectif principal est la sécurité du processus : Assurez-vous que le cycle de séchage à 353 K est suffisamment prolongé pour éliminer tous les risques de projections ou de vaporisation soudaine.

- Si votre objectif principal est la longévité de l'équipement : Séchez soigneusement les matériaux pour minimiser le volume de vapeurs corrosives et d'humidité passant par vos pompes à vide.

Le pré-séchage n'est pas une simple suggestion ; c'est l'étape fondamentale qui stabilise la thermodynamique de l'ensemble de votre système sous vide.

Tableau récapitulatif :

| Paramètre | Phase de pré-séchage | Phase de distillation sous vide |

|---|---|---|

| Température | ~353 K (80°C) | ~823 K (550°C) |

| Objectif principal | Élimination de l'humidité et des volatils | Séparation et purification |

| Risques clés évités | Projections de matière et pics de pression | Contamination du produit |

| Équipement utilisé | Étuve de séchage / Four sous vide | Système de distillation sous vide haute température |

Améliorez la pureté de vos matériaux avec KINTEK

Ne laissez pas l'humidité compromettre les résultats de votre distillation sous vide. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes de fours de muflage, tubulaires, rotatifs, sous vide et CVD de haute précision, adaptés aux processus chimiques sensibles tels que la purification du chlorure de rubidium. Que vous ayez besoin d'un four de laboratoire standard ou d'un système haute température entièrement personnalisable, notre équipement garantit la stabilité thermique et l'intégrité du vide dont votre recherche a besoin.

Prêt à optimiser l'efficacité et la sécurité de votre laboratoire ?

Contactez nos experts techniques dès aujourd'hui pour trouver votre solution parfaite !

Guide Visuel

Références

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels avantages opérationnels offre un four de traitement thermique sous vide ? Atteignez une qualité métallurgique et une précision supérieures

- Comment le brasage est-il classé en fonction des méthodes de chauffage ? Choisissez la bonne méthode pour votre application

- Quelle technologie de four est nécessaire pour un frittage à plus haute température ? Choisissez Four sous Vide ou à Poutres Marchantes pour des Résultats Optimaux

- Comment l'environnement sous vide contribue-t-il à la fabrication de dispositifs médicaux ? Garantir la pureté et la précision pour la sécurité du patient

- Pourquoi le graphite est-il couramment utilisé comme élément chauffant dans les fours sous vide ? Découvrez la stabilité et l'efficacité à haute température

- Pourquoi utilise-t-on un four de séchage sous vide pour le caoutchouc brut VMPPS ? Assurer la pureté et l'intégrité structurelle

- Quelles sont les considérations de sécurité lors de l'utilisation d'azote et d'argon dans les fours sous vide ? Prévenez les risques d'asphyxie dans votre laboratoire

- Quels facteurs doivent être pris en compte lors du choix d'un four sous vide ? Optimisez le traitement de vos matériaux grâce aux conseils d'experts