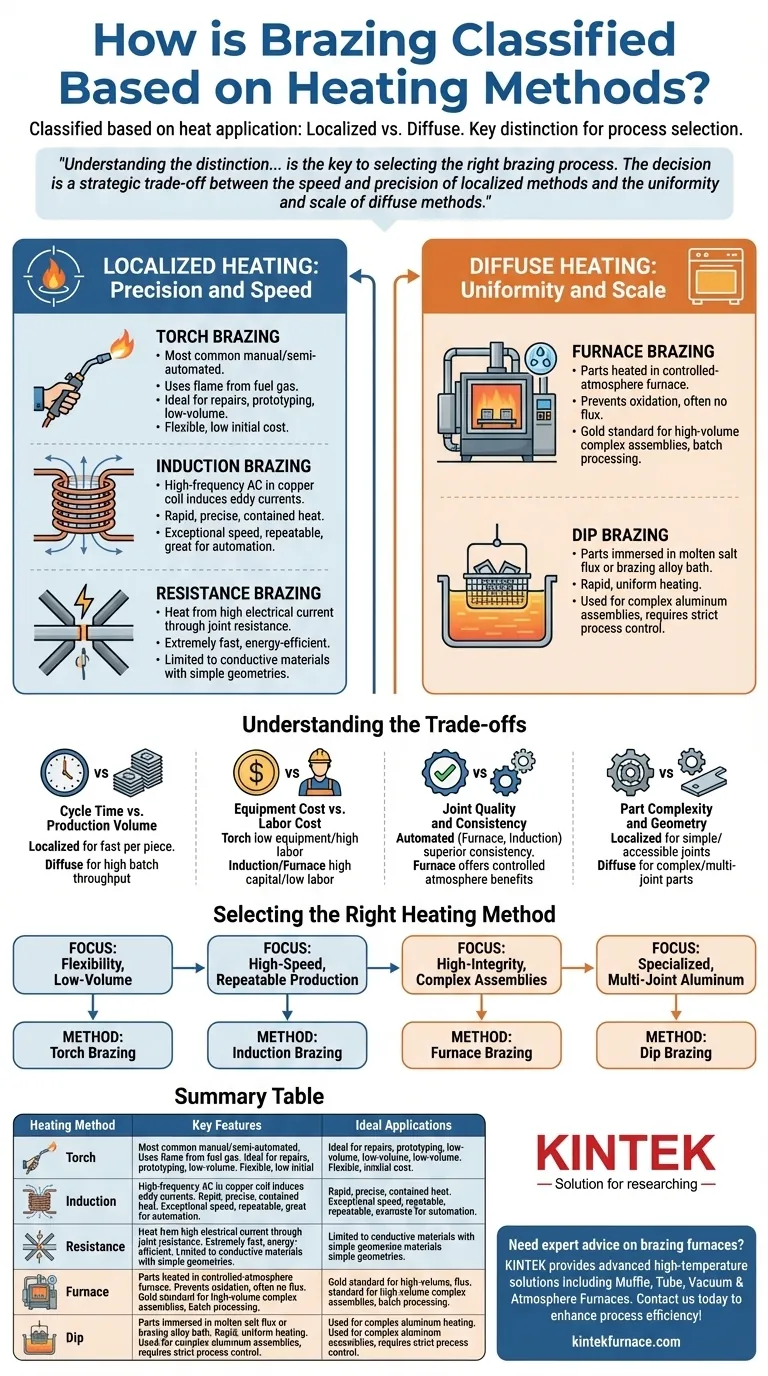

Les procédés de brasage sont classés en fonction de la manière dont la chaleur est appliquée à l'assemblage. Les deux catégories principales sont le chauffage localisé, qui concentre l'énergie uniquement sur la zone du joint, et le chauffage diffus, où la pièce ou l'assemblage entier est porté à la température de brasage. Ce choix fondamental entre une approche focalisée ou holistique dicte tout, de la vitesse de production et du coût de l'équipement à la qualité et à l'intégrité finales du joint.

Comprendre la distinction entre le chauffage localisé et diffus est la clé pour sélectionner le bon procédé de brasage. La décision est un compromis stratégique entre la vitesse et la précision des méthodes localisées et l'uniformité et l'échelle des méthodes diffuses.

Chauffage localisé : précision et vitesse

Les méthodes de chauffage localisé sont idéales pour les applications où la chaleur doit être appliquée rapidement et contenue dans une zone spécifique. Cela empêche les dommages thermiques à l'assemblage environnant et permet un traitement plus rapide des pièces individuelles.

Brasage à la torche

Le brasage à la torche est la méthode manuelle ou semi-automatisée la plus courante, utilisant une flamme d'un gaz combustible (comme l'acétylène ou le propane) mélangé à de l'oxygène ou de l'air. Il est très polyvalent et nécessite un investissement initial relativement faible.

L'avantage principal du brasage à la torche est sa flexibilité pour les réparations, le prototypage et la production à faible volume. Cependant, sa qualité dépend fortement de l'habileté de l'opérateur, et il existe un risque de chauffage incohérent ou de surchauffe localisée.

Brasage par induction

Cette méthode utilise un courant alternatif à haute fréquence passant à travers une bobine de cuivre spécialement conçue. La bobine induit des courants de Foucault dans la pièce, générant une chaleur rapide, précise et contenue exactement au niveau de la ligne de joint.

Le brasage par induction est prisé dans la fabrication à grand volume pour sa vitesse et sa répétabilité exceptionnelles. Une fois configuré, il produit des résultats extrêmement cohérents avec une intervention minimale de l'opérateur, ce qui le rend parfait pour l'automatisation.

Brasage par résistance

Le brasage par résistance génère de la chaleur en faisant passer un courant électrique élevé à travers la zone du joint, en utilisant la résistance naturelle des composants pour créer de l'énergie thermique. Les pièces sont généralement maintenues entre deux électrodes.

Ce procédé est extrêmement rapide et économe en énergie, mais il est généralement limité à l'assemblage de matériaux électroconducteurs avec des géométries de joint relativement simples et superposées.

Chauffage diffus : uniformité et échelle

Les méthodes de chauffage diffus sont utilisées lorsque l'ensemble de l'assemblage doit être chauffé uniformément pour éviter les contraintes thermiques ou lorsque la pièce présente de multiples joints ou des joints complexes inaccessibles aux méthodes localisées.

Brasage en four

Dans le brasage en four, les pièces sont pré-assemblées avec le métal d'apport placé au niveau des joints, puis chauffées dans un four à atmosphère contrôlée. L'atmosphère protectrice (par exemple, azote, hydrogène ou vide) empêche l'oxydation, éliminant souvent le besoin de flux.

Cette méthode est la référence pour la production en grand volume d'assemblages complexes, car elle peut braser des centaines ou des milliers de joints simultanément. Elle produit des pièces propres, solides et sans contrainte de la plus haute qualité.

Brasage par immersion

Le brasage par immersion implique l'immersion des pièces pré-assemblées dans un bain de sel de flux en fusion ou, moins couramment, dans un bain de l'alliage de brasage en fusion lui-même. Le bain assure un chauffage rapide et uniforme et décapage de l'ensemble de l'assemblage.

Cette technique est principalement utilisée pour les assemblages en aluminium complexes tels que les échangeurs de chaleur, où elle peut joindre simultanément de nombreux joints complexes et difficiles d'accès. Elle nécessite un contrôle strict du processus pour gérer le flux corrosif et assurer la propreté de la pièce.

Comprendre les compromis : localisé contre diffus

Le choix entre ces deux familles de procédés implique d'équilibrer les priorités concurrentes de vitesse, de coût, de qualité et de complexité des pièces.

Temps de cycle contre volume de production

Les méthodes localisées comme l'induction offrent le temps de cycle le plus rapide par pièce. Cependant, les méthodes diffuses comme le brasage en four offrent un débit global plus élevé pour les grands lots, car des milliers de pièces peuvent être traitées en un seul cycle de four.

Coût de l'équipement contre coût de la main-d'œuvre

Le brasage à la torche a un faible coût d'équipement initial mais un coût de main-d'œuvre récurrent élevé et une dépendance vis-à-vis d'opérateurs qualifiés. En revanche, le brasage par induction et en four nécessitent un investissement en capital important mais offrent des coûts de main-d'œuvre faibles et un potentiel d'automatisation élevé.

Qualité et cohérence des joints

Les méthodes diffuses et localisées automatisées (four, induction) offrent une cohérence et une répétabilité supérieures par rapport au brasage manuel à la torche. Le brasage en four ajoute l'avantage significatif d'une atmosphère contrôlée, ce qui empêche l'oxydation et donne des joints plus propres et plus solides sans flux.

Complexité et géométrie de la pièce

Les méthodes localisées sont optimales pour les joints simples et accessibles sur un assemblage plus grand. Les méthodes diffuses sont la seule option viable pour les pièces comportant de nombreux joints, des géométries internes complexes ou un besoin de minimiser la distorsion thermique sur l'ensemble du composant.

Sélectionner la bonne méthode de chauffage pour votre application

Votre choix doit être guidé par les objectifs spécifiques de votre projet et votre environnement de fabrication.

- Si votre objectif principal est la flexibilité et le travail à faible volume : Le brasage à la torche offre une polyvalence inégalée et des coûts de configuration faibles pour les réparations et les prototypes.

- Si votre objectif principal est une production rapide et répétable : Le brasage par induction offre une vitesse et une cohérence exceptionnelles pour les lignes de fabrication automatisées.

- Si votre objectif principal est des assemblages complexes à haute intégrité : Le brasage en four offre les résultats de la plus haute qualité et sans contrainte pour la production par lots.

- Si votre objectif principal est des composants en aluminium spécialisés avec plusieurs joints : Le brasage par immersion est la méthode standard de l'industrie pour assurer une formation de joint complète et uniforme.

En adaptant la méthode de chauffage aux exigences de la pièce et à l'échelle de production, vous pouvez garantir un processus d'assemblage fiable, efficace et rentable.

Tableau récapitulatif :

| Méthode de chauffage | Caractéristiques principales | Applications idéales |

|---|---|---|

| Brasage à la torche | Manuel, flexible, faible coût d'équipement | Réparations, prototypage, production à faible volume |

| Brasage par induction | Automatisé, rapide, précis, répétable | Fabrication à grand volume, automatisation |

| Brasage par résistance | Rapide, économe en énergie, limité aux matériaux conducteurs | Géométries de joint simples et superposées |

| Brasage en four | Chauffage uniforme, atmosphère contrôlée, joints de haute qualité | Assemblages complexes, production par lots à grand volume |

| Brasage par immersion | Chauffage immersif, uniforme, basé sur le flux | Assemblages en aluminium, multiples joints complexes |

Besoin de conseils d'experts sur le choix du bon four de brasage pour votre laboratoire ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour le brasage et au-delà. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre processus et la qualité de vos joints !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance