Lors de l'utilisation de fours sous vide, la principale considération de sécurité pour l'utilisation de l'azote et de l'argon est le risque d'asphyxie. Les deux gaz sont non toxiques mais peuvent déplacer l'oxygène dans l'espace de travail à des niveaux dangereusement bas. Comprendre leurs différentes propriétés physiques est essentiel, car l'argon est plus dense que l'air et s'accumule dans les zones basses, tandis que l'azote se mélange facilement à l'air, créant un danger plus répandu si la ventilation est inadéquate.

Le principe de sécurité fondamental n'est pas que ces gaz sont intrinsèquement dangereux, mais qu'ils le sont en l'absence d'oxygène. Le fonctionnement sûr dépend entièrement de contrôles techniques tels que la ventilation et la surveillance de l'oxygène, qui doivent être conçus pour tenir compte du comportement spécifique du gaz utilisé.

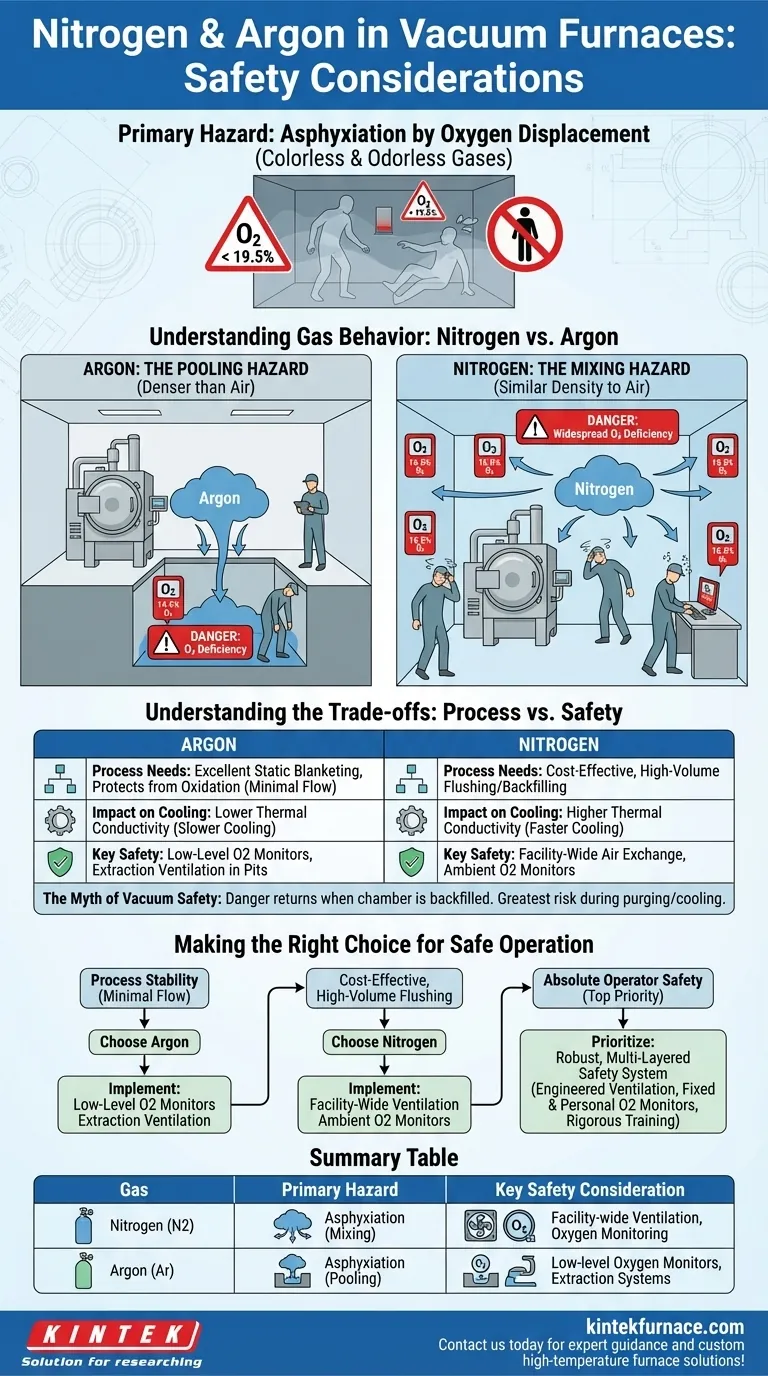

Le danger principal : l'asphyxie par déplacement d'oxygène

Pourquoi les gaz inertes sont un risque

L'azote et l'argon sont utilisés dans les fours sous vide précisément parce qu'ils sont inertes, ce qui signifie qu'ils empêchent les réactions chimiques indésirables comme l'oxydation à haute température.

Cependant, cette même propriété signifie qu'ils ne sont pas propices à la vie. Lorsqu'ils sont libérés, ils diluent la concentration d'oxygène respirable dans l'air.

Le danger silencieux

Ces gaz sont incolores et inodores, ce qui rend les sens humains totalement inefficaces pour détecter une situation dangereuse.

Une personne entrant dans un environnement déficient en oxygène peut ressentir des vertiges, de la confusion et une perte de conscience en quelques secondes, ne laissant aucun temps pour s'échapper. C'est pourquoi le recours à des mesures de protection procédurales et à une surveillance est non négociable.

Comprendre le comportement des gaz : Azote vs Argon

Argon : le danger de la sédimentation

L'argon est environ 40 % plus dense que l'air. En cas de fuite ou de dégagement, il s'écoulera vers le bas et s'accumulera dans les zones basses et non ventilées.

Cela crée un risque grave et concentré dans les sous-sols, les fosses de maintenance ou tout espace confiné sous le niveau du four. Un opérateur pourrait involontairement pénétrer dans une poche invisible d'argon et être immédiatement maîtrisé.

Azote : le danger du mélange

L'azote a une densité très similaire à celle de l'air. Pour cette raison, il ne s'accumule pas mais se mélange facilement et complètement à l'air ambiant d'une pièce.

Cela en fait un danger plus insidieux. Une fuite lente et inaperçue peut progressivement abaisser le niveau d'oxygène dans tout l'espace de travail, menaçant toutes les personnes présentes dans la zone, et pas seulement celles qui se trouvent dans les zones basses.

Comprendre les compromis

Besoins du processus vs. Risque physique

La haute densité de l'argon le rend excellent pour créer une "couverture" statique sur une pièce à travailler, la protégeant efficacement de l'oxydation avec un débit de gaz minimal.

L'azote est nettement moins cher et est souvent préféré pour les processus nécessitant un rinçage ou un remplissage continu et à grand volume. Ce bénéfice de coût doit être mis en balance avec ses exigences de ventilation plus complexes.

Impact sur les vitesses de refroidissement

Le choix du gaz affecte également les propriétés du matériau. L'argon a une conductivité thermique inférieure à celle de l'azote, ce qui signifie que les pièces refroidiront plus lentement à l'intérieur du four.

Il s'agit d'une variable de processus critique mais pas d'une préoccupation de sécurité directe. Cependant, la décision quant au gaz à utiliser pour des raisons de processus dicte les protocoles de sécurité spécifiques qui doivent être suivis.

Le mythe de la sécurité sous vide

Bien que le fonctionnement sous vide élimine le risque d'incendie en retirant l'oxygène, le danger revient dès que la chambre est remplie d'un gaz inerte. Le risque le plus important se produit pendant les cycles de purge et de refroidissement ou en cas de fuite du système.

Faire le bon choix pour votre objectif

Un fonctionnement sûr est obtenu en concevant des systèmes de sécurité qui s'opposent directement aux propriétés physiques du gaz choisi.

- Si votre objectif principal est la stabilité du processus avec un débit de gaz minimal : l'effet de couverture de l'argon est idéal, mais vous devez installer et entretenir des moniteurs d'oxygène et une ventilation d'extraction dans toutes les zones basses.

- Si votre objectif principal est un rinçage à grand volume et rentable : l'azote est le choix standard, mais votre principal investissement en matière de sécurité doit porter sur des systèmes d'échange d'air puissants à l'échelle de l'installation et des moniteurs d'O2 ambiant.

- Si votre priorité absolue est la sécurité absolue de l'opérateur : le choix du gaz est secondaire par rapport à la mise en œuvre d'un système de sécurité robuste et multicouche comprenant une ventilation technique, des moniteurs d'oxygène fixes et personnels, et une formation rigoureuse des opérateurs.

En fin de compte, un fonctionnement sûr des fours est obtenu non pas en évitant ces gaz, mais en respectant leurs propriétés avec une ingénierie et une discipline procédurale rigoureuses.

Tableau récapitulatif :

| Gaz | Danger principal | Considération de sécurité clé |

|---|---|---|

| Azote | Asphyxie due au mélange avec l'air | Nécessite une ventilation et une surveillance de l'oxygène à l'échelle de l'installation |

| Argon | Asphyxie due à l'accumulation dans les zones basses | Nécessite des moniteurs d'oxygène de bas niveau et des systèmes d'extraction |

Assurez la sécurité de votre laboratoire avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, le tout avec une personnalisation poussée pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour des conseils d'experts et des équipements fiables adaptés à vos exigences !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid