Sur le plan opérationnel, le principal avantage d'un four de traitement thermique sous vide est sa capacité à créer un environnement chimiquement inerte. Cela offre un niveau de contrôle inégalé sur le processus, empêchant complètement les réactions de surface comme l'oxydation et la décarburation. Il en résulte une pureté matérielle supérieure, une finition de surface brillante sans décoloration, et des résultats hautement reproductibles qui sont tout simplement impossibles avec les fours à atmosphère traditionnels.

Un four sous vide transforme le traitement thermique d'un art en une science. En supprimant les variables atmosphériques, il garantit que les seuls changements apportés au matériau sont ceux que vous avez l'intention d'apporter, ce qui conduit à une qualité métallurgique supérieure, des rendements de processus plus élevés et un environnement de travail plus propre et plus sûr.

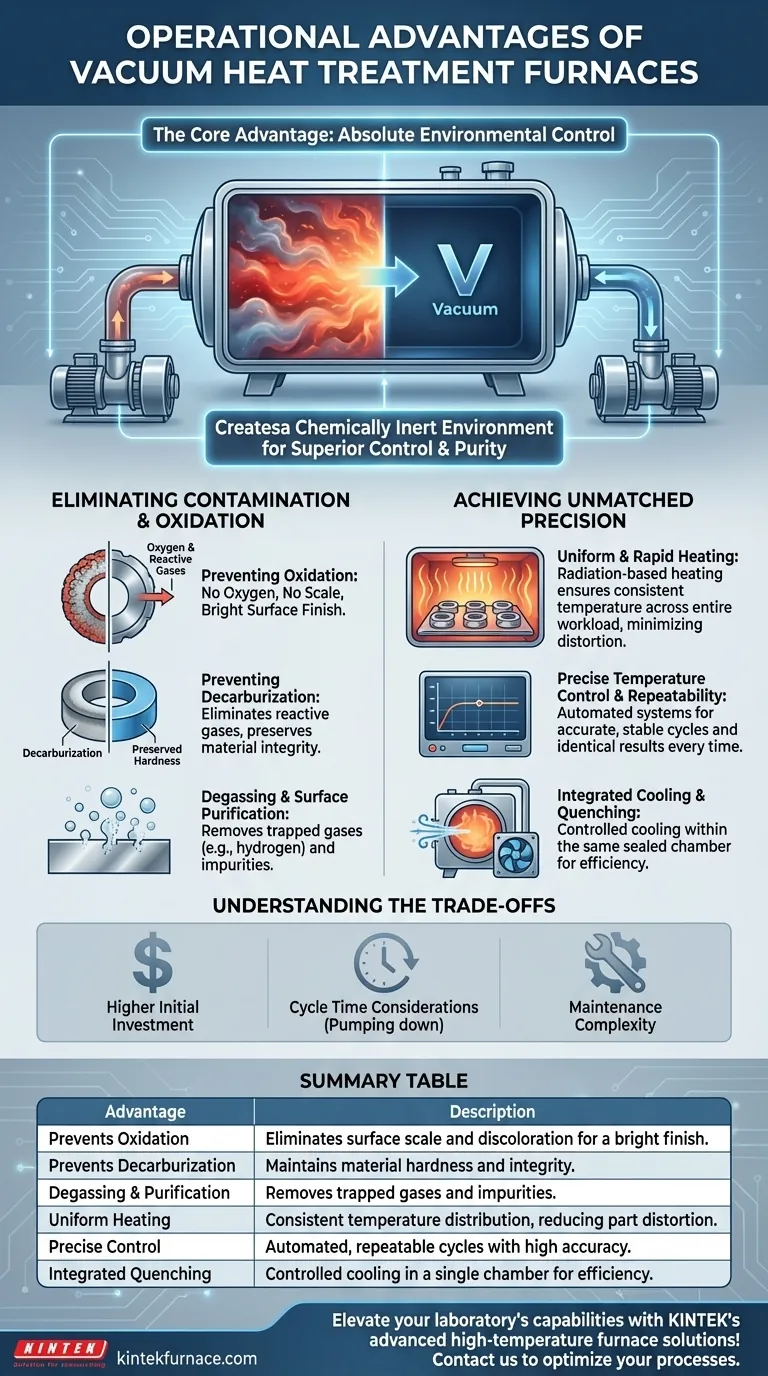

L'avantage principal : un contrôle environnemental absolu

La caractéristique déterminante d'un four sous vide est l'élimination de l'air et d'autres gaz réactifs de la chambre de chauffage. Cette différence fondamentale est à l'origine de la plupart de ses avantages opérationnels.

Élimination de l'oxydation et de la contamination

Dans un four conventionnel, l'oxygène présent dans l'air réagit avec la surface métallique chaude, créant une couche de calamine ou d'oxyde. Un four sous vide élimine pratiquement tout l'oxygène, empêchant entièrement cette oxydation.

Cela laisse la pièce avec une finition de surface propre et brillante, éliminant le besoin de nettoyage ou d'usinage post-traitement pour enlever la calamine. Cela empêche également d'autres contaminants dans l'air de réagir avec la pièce.

Prévention de la décarburation

Pour de nombreux aciers, le carbone de l'alliage peut réagir avec l'oxygène ou la vapeur d'eau à haute température, un processus appelé décarburation. Cela ramollit la couche superficielle et dégrade les propriétés mécaniques du matériau.

En opérant sous vide, les gaz réactifs qui causent la décarburation sont éliminés, préservant l'intégrité et la dureté prévue de la surface du matériau.

Dégazage et purification de surface

L'environnement sous vide présente un avantage supplémentaire : il extrait activement les substances indésirables du matériau lui-même. Cela inclut les gaz piégés comme l'hydrogène et les impuretés de surface comme les huiles.

Cet effet de dégazage et de nettoyage se traduit par un produit final plus pur, ce qui est essentiel pour prévenir des problèmes comme la fragilisation par l'hydrogène et améliorer la durée de vie globale du matériau.

Atteindre une précision de processus inégalée

Au-delà de l'environnement propre, les fours sous vide offrent un contrôle supérieur sur le cycle thermique lui-même.

Chauffage uniforme et rapide

Les fours sous vide utilisent des éléments chauffants à haute efficacité qui offrent une distribution de chaleur extrêmement uniforme. Comme il n'y a pas d'air pour transférer la chaleur de manière inégale par convection, les pièces sont chauffées principalement par rayonnement, assurant des températures constantes sur l'ensemble de la charge de travail.

Cela conduit à un minimum de contraintes thermiques et de distorsion des pièces, ce qui est essentiel pour les géométries complexes et les composants à tolérances serrées.

Contrôle précis de la température et répétabilité

Les fours sous vide modernes sont équipés de systèmes automatisés et contrôlés par ordinateur. Cela permet un contrôle et une stabilité de la température très précis tout au long du cycle de traitement thermique.

Une fois qu'une recette de processus est définie, elle peut être exécutée de manière identique à chaque fois, garantissant un taux de réussite élevé du produit et éliminant la variation de pièce à pièce.

Refroidissement et trempe intégrés

De nombreux fours sous vide sont des systèmes tout-en-un qui incluent des fonctions de refroidissement rapide. Après le cycle de chauffage, la chambre peut être remplie d'un gaz inerte comme l'azote ou l'argon pour tremper le matériau à un rythme contrôlé.

Cela permet à plusieurs processus, tels que la trempe et le revenu, de se dérouler dans un seul environnement scellé, réduisant la manipulation et améliorant l'efficacité globale.

Comprendre les compromis

Bien que puissante, la technologie du vide n'est pas une solution universelle. Il est important de reconnaître son contexte opérationnel spécifique.

Investissement initial plus élevé

Les fours sous vide sont des machines complexes impliquant des pompes à vide, des systèmes de contrôle sophistiqués et des chambres scellées. Cette technologie s'accompagne d'un coût d'investissement initial significativement plus élevé par rapport aux fours à atmosphère conventionnels.

Considérations relatives au temps de cycle

Bien que le chauffage puisse être rapide, le temps nécessaire pour pomper la chambre jusqu'au niveau de vide requis s'ajoute au temps de cycle global. Pour certaines pièces de faible valeur et à grand volume, cela peut être un facteur limitant par rapport aux fours à atmosphère continue.

Complexité de la maintenance

L'entretien d'un système de vide nécessite des connaissances spécialisées. Les joints, les pompes et l'instrumentation doivent être maintenus en parfait état de fonctionnement pour garantir l'intégrité du vide, ce qui ajoute une couche de complexité à la maintenance.

Faire le bon choix pour votre application

Le choix de la bonne méthode de traitement thermique dépend entièrement de votre matériau, de la complexité de la pièce et des exigences de qualité.

- Si votre objectif principal est la finition de surface et la pureté métallurgique : Un four sous vide est le choix supérieur, car il empêche complètement l'oxydation et la décarburation pour les matériaux sensibles comme les aciers à haute teneur en chrome, les alliages et les aciers à outils.

- Si votre objectif principal est la répétabilité du processus pour les composants critiques : Le contrôle précis et automatisé d'un four sous vide garantit des résultats cohérents, réduit les taux de rebut et assure que les pièces répondent aux spécifications strictes.

- Si votre objectif principal est la réduction des coûts sur des pièces simples à faible teneur en carbone : Un four à atmosphère traditionnel peut être plus économique si une finition de surface parfaite et une pureté métallurgique absolue ne sont pas requises.

En fin de compte, l'adoption du traitement thermique sous vide est une décision stratégique visant à privilégier la qualité, la cohérence et le contrôle du processus avant tout.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine la calamine et la décoloration de surface en supprimant l'oxygène, assurant une finition brillante. |

| Prévient la décarburation | Maintient la dureté et l'intégrité du matériau en évitant la perte de carbone dans les aciers. |

| Dégazage et purification | Élimine les gaz piégés et les impuretés pour un produit plus pur et plus durable. |

| Chauffage uniforme | Utilise le rayonnement pour une distribution de température constante, réduisant la déformation des pièces. |

| Contrôle précis | Les systèmes automatisés permettent des cycles reproductibles avec une grande précision et stabilité. |

| Trempe intégrée | Permet un refroidissement contrôlé dans la même chambre, améliorant l'efficacité. |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK !

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours de traitement thermique sous vide fiables qui garantissent une qualité métallurgique supérieure, empêchent l'oxydation et produisent des résultats précis et reproductibles. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et améliorer votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur