En bref, le graphite est le matériau privilégié pour les éléments chauffants de fours sous vide en raison de sa capacité unique à supporter des températures extrêmes allant jusqu'à 3000°C sans fondre, combinée à son excellente résistance aux chocs thermiques lors des cycles de chauffage et de refroidissement rapides. Ses propriétés électriques lui permettent de générer de la chaleur efficacement, et il peut être facilement usiné en des formes complexes nécessaires pour une distribution de chaleur efficace et uniforme.

La valeur du graphite réside dans une combinaison rare de propriétés : il possède un point de sublimation extrêmement élevé, sa résistance augmente avec la chaleur et il résiste à la fracturation lors des changements rapides de température, ce qui en fait l'un des rares matériaux capables de fonctionner de manière fiable dans l'environnement hostile d'un four sous vide à haute température.

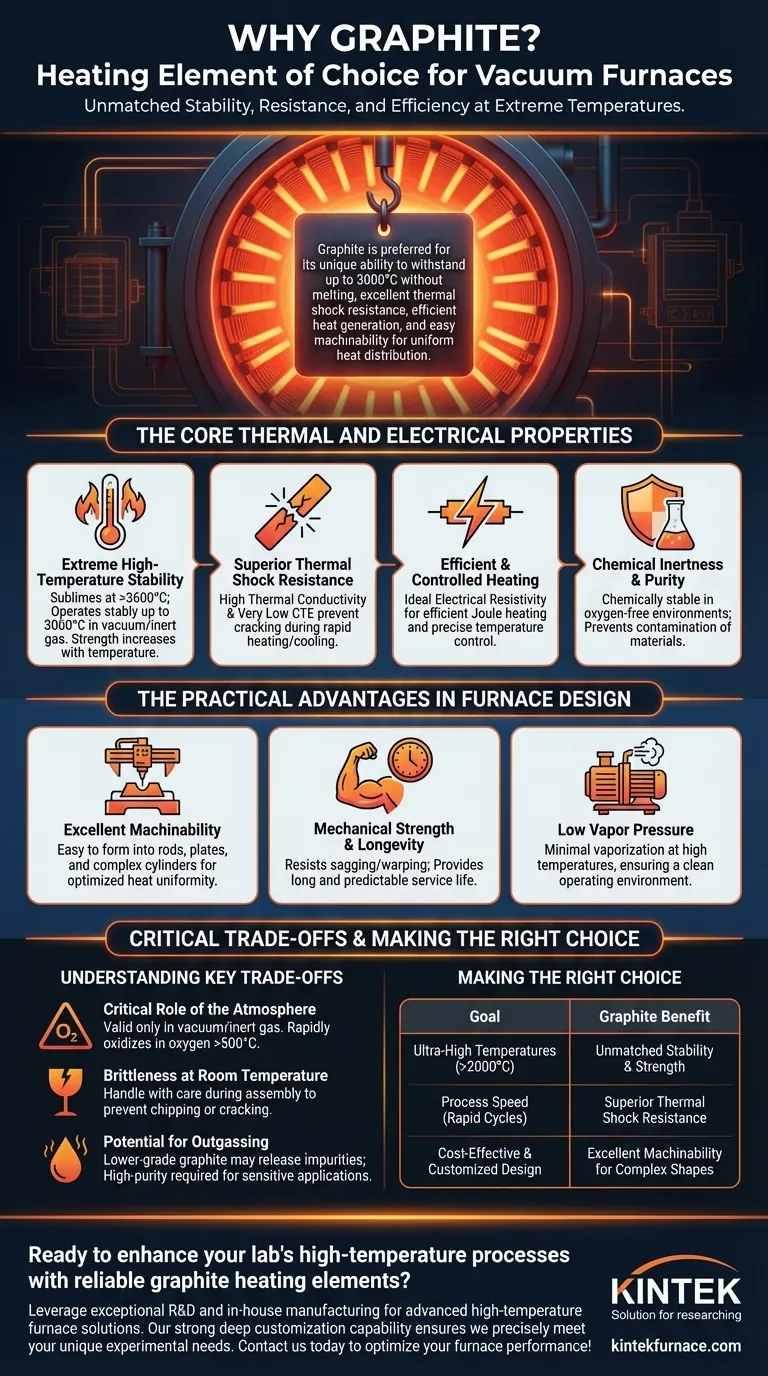

Les Propriétés Thermiques et Électriques Fondamentales

Pour comprendre pourquoi le graphite est si dominant dans cette application, nous devons examiner ses propriétés matérielles fondamentales. Ce n'est pas un seul attribut, mais la combinaison de plusieurs qui le rend particulièrement adapté.

Stabilité Extrême à Haute Température

Le graphite ne fond pas à pression atmosphérique ; il se sublime (passe directement de l'état solide à l'état gazeux) à plus de 3600°C. Cela lui confère un plafond opérationnel exceptionnellement élevé, lui permettant de fonctionner de manière stable sous vide ou dans un gaz inerte à des températures allant jusqu'à 3000°C.

Contrairement aux métaux qui ramollissent et s'affaiblissent lorsqu'ils sont chauffés, la résistance mécanique du graphite augmente en fait avec la température, offrant une intégrité structurelle quand elle est le plus nécessaire.

Résistance Supérieure aux Chocs Thermiques

Les éléments de four subissent un stress immense dû aux cycles rapides de chauffage et de refroidissement. Le graphite excelle ici grâce à deux propriétés clés : une conductivité thermique élevée et un coefficient de dilatation thermique (CDT) très faible.

La conductivité thermique élevée garantit que la chaleur se propage uniformément dans l'élément, évitant les points chauds qui pourraient causer du stress. Le faible CDT signifie que le matériau se dilate et se contracte très peu lorsque sa température change, réduisant drastiquement les contraintes internes et prévenant les fissures.

Chauffage Efficace et Contrôlé

Le graphite possède une résistivité électrique idéale pour le chauffage par effet Joule — le processus de génération de chaleur en faisant passer un courant électrique à travers un matériau résistif. Il est suffisamment conducteur pour transporter le courant requis mais suffisamment résistif pour dissiper cette énergie sous forme de chaleur de manière efficace et contrôlable.

Inertie Chimique et Pureté

Dans un environnement sans oxygène, sous vide ou dans un gaz inerte (comme l'argon), le graphite est chimiquement stable et non réactif. Ceci est essentiel car cela empêche les éléments chauffants de contaminer les matériaux traités thermiquement, assurant la pureté du produit final.

Les Avantages Pratiques dans la Conception des Fours

Au-delà de ses propriétés physiques fondamentales, le graphite offre des avantages pratiques significatifs qui simplifient la conception, la fabrication et le fonctionnement des fours sous vide.

Excellente Usinabilité

Malgré sa résistance à haute température, le graphite est un matériau relativement souple, facile à usiner. Il peut être coupé, fraisé et percé en formes complexes comme des tiges, des plaques courbes et des cylindres. Cela permet la création d'éléments chauffants optimisés qui assurent une excellente uniformité de température dans la zone chaude du four.

Résistance Mécanique et Longévité

La résistance et la stabilité inhérentes des éléments en graphite signifient qu'ils résistent à l'affaissement ou à la déformation au fil du temps, même après des milliers d'heures de fonctionnement. Cette intégrité structurelle, combinée à sa résistance aux chocs thermiques, se traduit par une durée de vie longue et prévisible.

Faible Pression de Vapeur

À haute température sous vide, les matériaux peuvent commencer à se vaporiser, ce qui peut contaminer le four et le produit. Le graphite a une très faible pression de vapeur, ce qui signifie qu'il reste un solide stable avec une vaporisation minimale, contribuant à un environnement de fonctionnement propre.

Comprendre les Compromis Clés

Bien que le graphite soit un matériau exceptionnel, son utilisation comporte des contraintes critiques que chaque opérateur doit comprendre. Ses avantages dépendent entièrement de l'environnement de fonctionnement.

Le Rôle Critique de l'Atmosphère

La capacité du graphite à supporter des températures élevées n'est valable que sous vide ou dans une atmosphère de gaz inerte. Lorsqu'il est exposé à l'oxygène à des températures supérieures à environ 500°C, le graphite s'oxydera rapidement et se consumera, entraînant une défaillance catastrophique de l'élément. C'est la limitation la plus importante de l'utilisation du graphite.

Fragilité à Température Ambiante

Bien que résistant à chaud, le graphite peut être cassant et fragile à température ambiante. Il doit être manipulé avec soin lors de l'assemblage du four, du chargement et de la maintenance pour éviter l'écaillage ou la fissuration, qui peuvent créer des points de défaillance lorsqu'il est chauffé.

Potentiel de Dégazage

La pureté du graphite est importante. Le graphite de qualité inférieure peut contenir de l'humidité ou d'autres impuretés qui sont libérées sous forme de gaz ("dégazage") lors du premier chauffage sous vide. Cela peut compromettre le niveau de vide et potentiellement contaminer les charges de travail sensibles, nécessitant l'utilisation de graphite de plus haute pureté (et plus coûteux) pour les applications exigeantes.

Faire le Bon Choix pour Votre Objectif

Le choix du matériau de l'élément chauffant dépend des exigences opérationnelles spécifiques de votre four.

- Si votre objectif principal est d'atteindre des températures ultra-élevées (au-dessus de 2000°C) : Le graphite est le choix par défaut et souvent le seul choix pratique en raison de sa stabilité et de sa résistance inégalées à la chaleur extrême.

- Si votre objectif principal est la vitesse de processus avec des cycles de chauffage et de refroidissement rapides : La résistance supérieure du graphite aux chocs thermiques le rend bien plus fiable que les éléments métalliques comme le molybdène ou le tungstène, qui peuvent devenir cassants.

- Si votre objectif principal est une conception de four rentable et personnalisée : L'excellente usinabilité du graphite permet la création d'éléments chauffants complexes et performants à un coût raisonnable.

En fin de compte, la synthèse unique des propriétés thermiques, électriques et mécaniques du graphite en fait le matériau de référence pour un chauffage fiable et performant dans les fours sous vide.

Tableau Récapitulatif :

| Propriété | Avantage dans les fours sous vide |

|---|---|

| Point de sublimation élevé (>3600°C) | Permet un fonctionnement stable jusqu'à 3000°C sans fusion |

| Augmentation de la résistance à haute température | Maintient l'intégrité structurelle sous chaleur extrême |

| Faible dilatation thermique et conductivité élevée | Résiste aux chocs thermiques pour des cycles de chauffage/refroidissement rapides |

| Résistivité électrique idéale | Facilite un chauffage Joule efficace et contrôlé |

| Inertie chimique sous vide | Empêche la contamination des matériaux traités thermiquement |

| Excellente usinabilité | Permet des formes personnalisées assurant une distribution uniforme de la chaleur |

Prêt à améliorer les processus haute température de votre laboratoire avec des éléments chauffants fiables en graphite ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser les performances et l'efficacité de votre four !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure