Le prétraitement par ions métalliques est une étape critique qui rend possible la nitruration par plasma basse pression améliorée par pulvérisation magnétron à haute impulsion de puissance (HIPIMS) (HLPPN) car il résout les doubles problèmes de contamination de surface et de passivation du réseau. En bombardant le substrat avec des ions métalliques de haute énergie, généralement du chrome (Cr+), vous éliminez les couches barrières et modifiez physiquement la région proche de la surface pour accepter l'azote.

Point clé L'efficacité du processus HLPPN repose sur une surface vierge et active. Le prétraitement par ions métalliques élimine les résidus organiques et les films d'oxyde tout en implantant des ions à une profondeur de 10 à 15 nm, créant une interface qui abaisse considérablement la barrière à la diffusion de l'azote.

Le mécanisme de nettoyage de surface

Élimination des polluants organiques

Les substrats industriels portent fréquemment des résidus microscopiques des étapes de fabrication antérieures.

Le bombardement par ions métalliques de haute énergie agit comme un nettoyage physique. Il pulvérise efficacement les polluants organiques résiduels que le nettoyage par solvant seul pourrait manquer.

Élimination des films d'oxyde

La plupart des métaux forment naturellement une fine couche d'oxyde passive lorsqu'ils sont exposés à l'air.

Ce film d'oxyde agit comme une barrière, empêchant l'azote de pénétrer dans le réseau métallique. L'impact de haute énergie des ions métalliques désintègre ce film, exposant le matériau métallique vierge en dessous.

Création d'une interface active

Implantation ionique superficielle

Le processus va au-delà du simple nettoyage ; il modifie la composition de la surface.

La haute énergie du processus de pulvérisation entraîne les ions métalliques dans le substrat. Il en résulte une couche d'implantation superficielle, atteignant une profondeur d'environ 10 à 15 nm.

Facilitation de la diffusion de l'azote

Cette couche implantée sert d'interface "propre et active".

En incorporant des ions métalliques dans le réseau cristallin, la surface devient thermodynamiquement préparée à l'interaction chimique. Cet état actif facilite considérablement la diffusion ultérieure des atomes d'azote dans le matériau pendant la phase de nitruration.

Les risques d'un prétraitement inadéquat

La conséquence des surfaces passives

Si ce prétraitement est omis ou mal effectué, la couche d'oxyde naturelle reste intacte.

Cela agit comme un bouclier contre le plasma basse pression, entraînant une absorption négligeable d'azote. Le processus échoue efficacement car l'azote ne peut pas contourner la barrière de surface.

Profils de diffusion incohérents

Sans l'interface active créée par l'implantation ionique, la diffusion de l'azote devient erratique.

L'absence de la couche active de 10 à 15 nm signifie que les atomes d'azote rencontrent une barrière énergétique plus élevée pour entrer dans le réseau. Cela conduit à des profondeurs de nitruration plus faibles et à un durcissement de surface potentiellement inégal.

Optimisation des paramètres du processus

Pour garantir le succès de votre processus HLPPN, tenez compte des éléments suivants en fonction de vos besoins spécifiques :

- Si votre objectif principal est la propreté de la surface : Assurez-vous que l'énergie de bombardement est suffisante pour pulvériser complètement le type d'oxyde spécifique présent sur votre matériau substrat.

- Si votre objectif principal est la profondeur de diffusion : Vérifiez que la durée du processus permet d'atteindre la profondeur d'implantation complète de 10 à 15 nm afin de maximiser l'activation de l'interface.

Une surface correctement prétraitée est le facteur le plus important pour obtenir des résultats de nitruration constants et de haute qualité.

Tableau récapitulatif :

| Fonction du prétraitement | Mécanisme | Avantage pour le HLPPN |

|---|---|---|

| Nettoyage de surface | Pulvérisation de polluants organiques | Élimine les barrières à l'interaction avec le plasma |

| Élimination des oxydes | Désintègre les films d'oxyde passifs | Expose le métal vierge pour une meilleure pénétration |

| Implantation ionique | Bombardement d'ions Cr+ (profondeur de 10-15 nm) | Crée une interface thermodynamiquement active |

| Activation du réseau | Modification physique de la surface | Abaisse la barrière énergétique à la diffusion de l'azote |

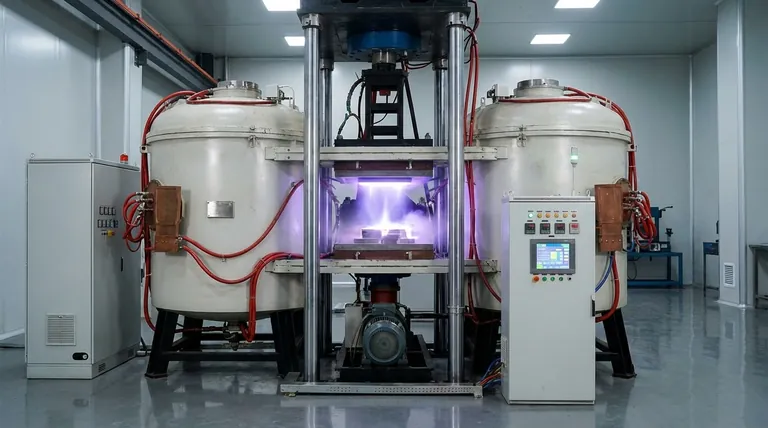

Maximisez la précision de votre ingénierie de surface avec KINTEK

Ne laissez pas les couches d'oxyde passives compromettre vos résultats de nitruration. KINTEK fournit des solutions leaders de l'industrie pour le traitement de matériaux haute performance. Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, qui peuvent tous être personnalisés selon vos exigences spécifiques de laboratoire ou industrielles.

Que vous affiniez des protocoles de prétraitement HIPIMS ou que vous recherchiez un traitement thermique uniforme, notre équipe technique est prête à vous aider. Contactez-nous dès aujourd'hui pour trouver le four haute température idéal pour votre application.

Références

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quels matériaux peuvent être déposés avec la technologie PECVD ? Découvrez des solutions polyvalentes de couches minces

- Qu'est-ce que la Déposition Chimique en Phase Vapeur assistée par Plasma à Haute Densité (HDP-CVD) et en quoi diffère-t-elle des autres méthodes PECVD ? Découvrez une déposition de film supérieure pour les semi-conducteurs.

- Pourquoi le PECVD pour le dépôt de nitrure de silicium est-il essentiel dans les structures de test de capteurs de gaz ? Assurer une isolation fiable du signal

- Quel est le mécanisme du PECVD ? Une solution à basse température pour le dépôt de couches minces

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenez des couches minces de qualité supérieure à des températures plus basses

- Quels sont les paramètres clés du processus en PECVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quelles étaient les configurations initiales des systèmes de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Explorez les premières innovations en matière de semi-conducteurs

- Quels sont les avantages en matière d'efficacité énergétique et de réduction des coûts du PECVD ? Augmentez les économies grâce à la technologie plasma à basse température