En substance, la Déposition Chimique en Phase Vapeur assistée par Plasma à Haute Densité (HDP-CVD) est une forme avancée de Déposition Chimique en Phase Vapeur assistée par Plasma (PECVD) qui utilise un plasma hautement concentré, généré à distance. Contrairement au PECVD conventionnel, où le plasma est généralement créé directement à l'intérieur de la chambre de réaction, le HDP-CVD dissocie la génération de plasma du substrat. Cette séparation offre un contrôle indépendant de la densité des espèces réactives et de l'énergie des ions bombardant le film, permettant d'obtenir des propriétés de film uniques et supérieures.

La différence fondamentale réside dans le contrôle et l'intention. Bien que toutes les méthodes PECVD utilisent le plasma pour déposer des films à basse température, le HDP-CVD est spécifiquement conçu pour créer un plasma beaucoup plus dense qui permet une déposition et une pulvérisation simultanées, conduisant à une qualité de film supérieure et à des capacités de remplissage d'espaces pour les applications exigeantes.

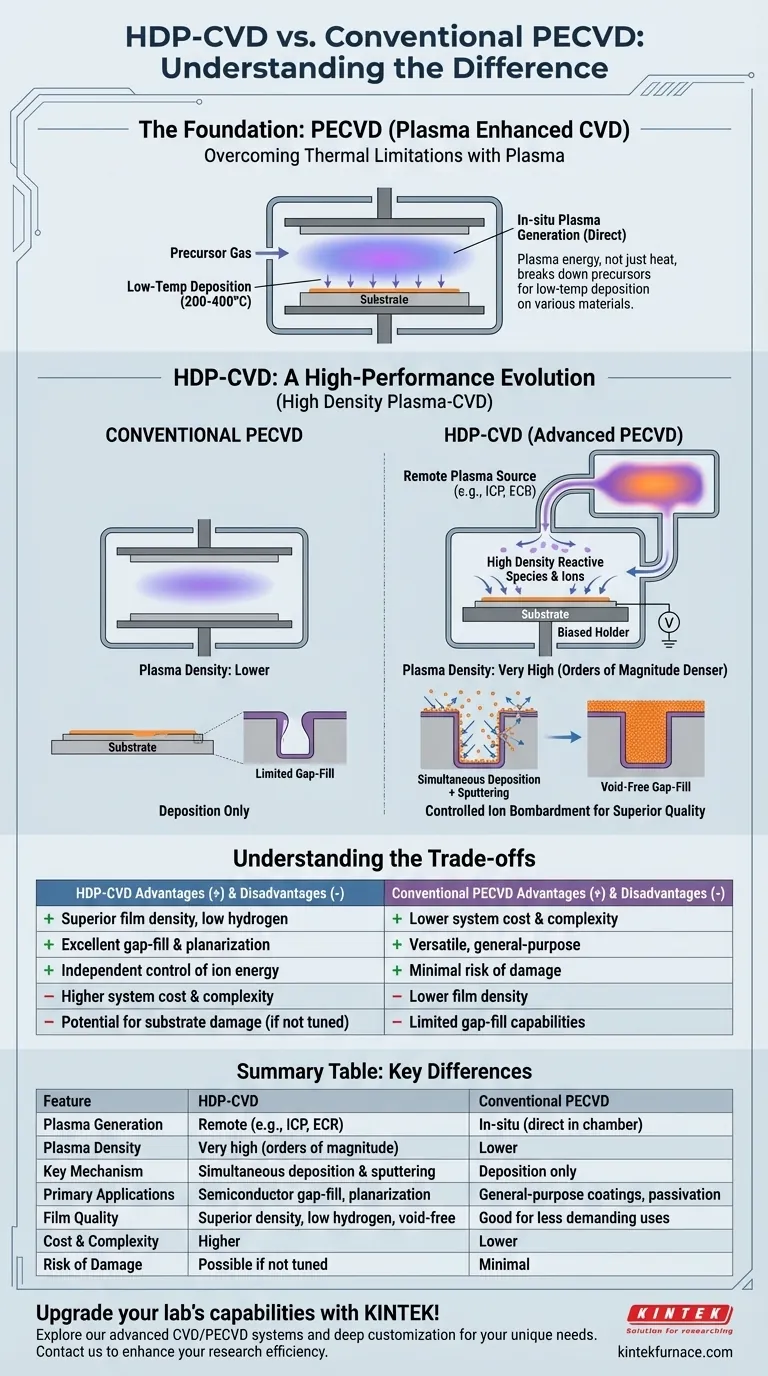

La base : Comprendre le PECVD

Pour saisir l'importance du HDP-CVD, nous devons d'abord comprendre le principe qui sous-tend tous les processus PECVD.

Surmonter les limitations thermiques

La Déposition Chimique en Phase Vapeur (CVD) traditionnelle repose sur des températures élevées pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et à la conduite des réactions chimiques sur une surface de substrat. Cela fonctionne bien pour les matériaux robustes mais est inadapté aux substrats sensibles à la température tels que les plastiques ou les dispositifs semi-conducteurs complexes.

Le rôle du plasma

Le PECVD surmonte cette limitation en introduisant de l'énergie sous forme de plasma. Au lieu de ne compter que sur la chaleur, les électrons énergétiques du plasma entrent en collision et décomposent les molécules de gaz précurseurs. Cela crée une forte concentration d'espèces chimiques réactives à des températures beaucoup plus basses (généralement 200-400°C), permettant la déposition de films de haute qualité sur une plus grande variété de matériaux.

HDP-CVD : Une évolution haute performance

Le HDP-CVD n'est pas seulement une amélioration incrémentale ; c'est une évolution spécialisée du PECVD conçue pour les applications où la densité du film et la couverture conforme sont critiques.

Dissociation de la génération de plasma

Dans un système PECVD conventionnel, le plasma est généré "in-situ", c'est-à-dire directement entre les électrodes où se trouve le substrat. Dans un système HDP-CVD, le plasma est généré à distance dans une chambre séparée, souvent à l'aide d'une source de Plasma Couplé par Induction (ICP) ou de Résonance Cyclotron Électronique (ECR).

Ce plasma dense d'espèces réactives et d'ions est ensuite dirigé vers le substrat dans la chambre principale.

Atteindre une densité de plasma exceptionnellement élevée

Les sources distantes utilisées dans le HDP-CVD sont capables de générer un plasma d'une densité bien supérieure à celle du PECVD conventionnel (plusieurs ordres de grandeur). Cette haute densité d'espèces réactives augmente considérablement l'efficacité du processus de déposition.

Le mécanisme de déposition + pulvérisation

La caractéristique la plus critique du HDP-CVD est la capacité d'appliquer une polarisation électrique indépendante au porte-substrat. Cette polarisation attire la forte concentration d'ions du plasma, les faisant bombarder le substrat avec une énergie contrôlée.

Ce bombardement ionique contrôlé se traduit par un processus simultané de déposition (à partir des neutres réactifs) et de pulvérisation (gravure physique par les ions). Cet effet de pulvérisation élimine préférentiellement les matériaux déposés de manière lâche des coins vifs, permettant un remplissage exceptionnellement dense et sans vide des espaces à rapport d'aspect élevé, tels que les tranchées dans la fabrication de semi-conducteurs.

Comprendre les compromis

Choisir le HDP-CVD implique d'évaluer ses puissants avantages par rapport à ses complexités inhérentes.

Qualité du film vs. Coût du processus

Le HDP-CVD produit des films avec une densité supérieure, une teneur en hydrogène plus faible et d'excellentes capacités de remplissage d'espaces. Cependant, les systèmes sont significativement plus complexes et coûteux que les réacteurs PECVD conventionnels, tant à l'achat qu'à l'entretien.

Spécificité de l'application vs. Généralité

En raison de son mécanisme unique de déposition/pulvérisation, le HDP-CVD est le processus de référence pour le remplissage d'espaces et la planarisation exigeants dans les semi-conducteurs. Le PECVD conventionnel est un outil plus polyvalent et généraliste, adapté à un éventail plus large d'applications, telles que les couches de passivation ou les revêtements simples où le remplissage d'espaces n'est pas une préoccupation.

Bombardement contrôlé vs. Dommages potentiels

Bien que le HDP-CVD offre un contrôle précis de l'énergie des ions, le processus est intrinsèquement basé sur le bombardement ionique. S'il n'est pas correctement réglé, cela peut induire des dommages dans les couches de dispositifs sous-jacentes sensibles. D'autres techniques PECVD à distance existent qui utilisent le criblage ionique pour garantir que seules les espèces neutres atteignent le substrat, offrant le processus le moins dommageable possible au détriment des avantages de remplissage d'espaces du HDP.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les exigences spécifiques du film que vous devez créer.

- Si votre objectif principal est de déposer des films de haute qualité, denses et sans vide pour des applications avancées comme le remplissage d'espaces semi-conducteurs : le HDP-CVD est le choix supérieur grâce à son bombardement ionique contrôlé et son plasma haute densité.

- Si votre objectif principal est la déposition de films à usage général, comme des couches de passivation sur des substrats moins complexes ou sensibles à la température où le coût et le débit sont des facteurs clés : le PECVD conventionnel offre une solution plus simple, plus rentable et plus robuste.

- Si votre objectif principal est de déposer un film avec un bombardement ionique minimal ou nul sur un dispositif électronique ou optique extrêmement sensible : un système PECVD à distance spécifiquement conçu avec criblage ionique serait la méthode la plus appropriée.

En fin de compte, le choix entre le HDP-CVD et les autres méthodes PECVD dépend d'une compréhension claire des propriétés du film requises et des exigences de votre application.

Tableau récapitulatif :

| Caractéristique | HDP-CVD | PECVD conventionnel |

|---|---|---|

| Génération de plasma | À distance (ex. ICP, ECR) | In-situ (directement dans la chambre) |

| Densité du plasma | Très élevée (plusieurs ordres de grandeur plus dense) | Plus faible |

| Mécanisme clé | Déposition et pulvérisation simultanées | Déposition uniquement |

| Applications principales | Remplissage d'espaces semi-conducteurs, planarisation | Revêtements à usage général, couches de passivation |

| Qualité du film | Densité supérieure, faible teneur en hydrogène, sans vide | Bonne pour des usages moins exigeants |

| Coût et complexité | Plus élevés | Plus faibles |

| Risque d'endommagement du substrat | Possible si non réglé | Minimal |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits de pointe tels que des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, et des fours sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, tels que l'optimisation des processus HDP-CVD pour des applications semi-conductrices supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique