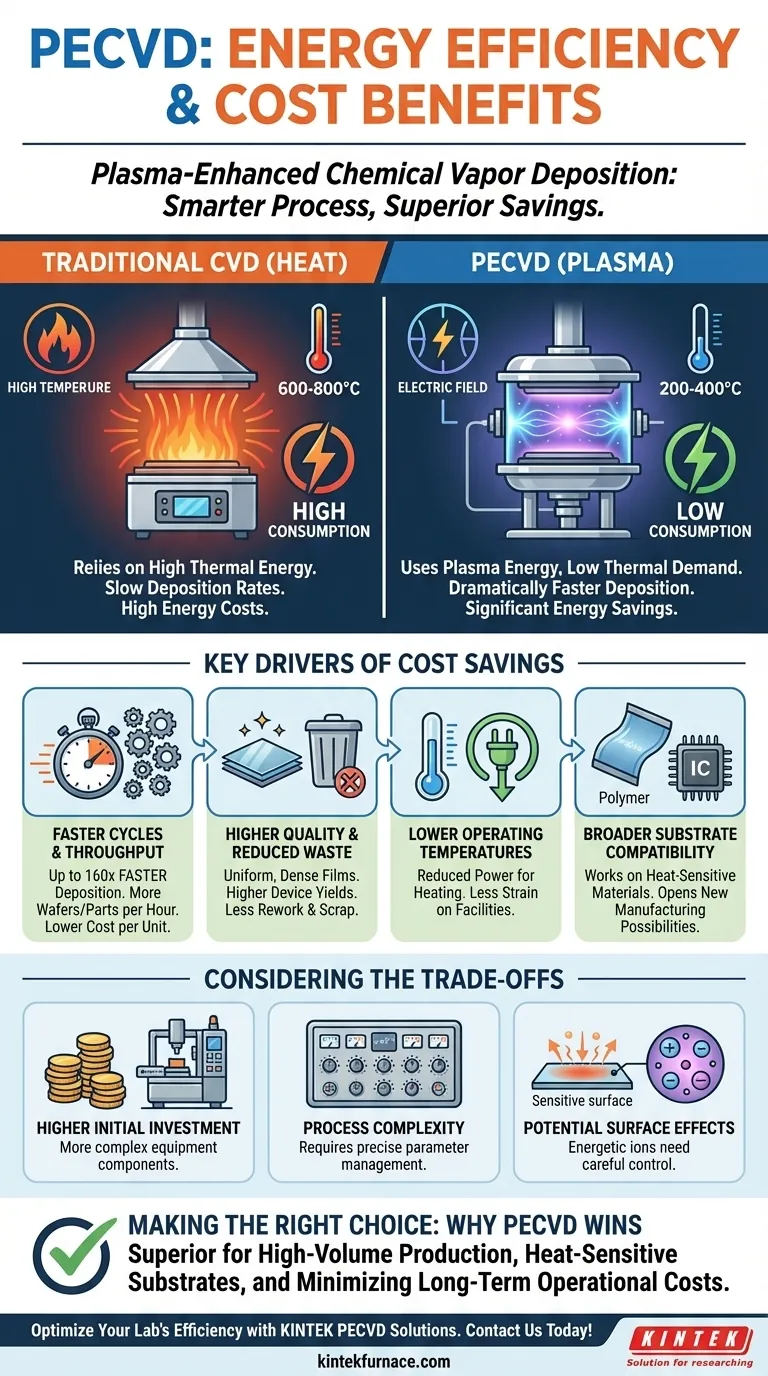

Fondamentalement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) offre des avantages significatifs en matière d'énergie et de coûts principalement grâce à deux mécanismes : le fonctionnement à des températures beaucoup plus basses que les méthodes conventionnelles et l'obtention de vitesses de dépôt considérablement plus rapides. Cette combinaison réduit la consommation d'énergie directe tout en augmentant simultanément le débit de fabrication, ce qui entraîne des économies substantielles en dépenses opérationnelles.

L'avantage fondamental du PECVD est son utilisation du plasma pour énergiser les réactions chimiques, plutôt que de dépendre uniquement de la chaleur élevée. Ce découplage de l'énergie de réaction de l'énergie thermique permet un processus à la fois plus rapide, plus économe en énergie et compatible avec une plus large gamme de matériaux.

Le principe fondamental : Plasma contre Chaleur

Pour comprendre les avantages en termes de coûts, vous devez d'abord comprendre la différence fondamentale entre le PECVD et le dépôt chimique en phase vapeur (CVD) traditionnel.

Pourquoi le CVD traditionnel consomme beaucoup d'énergie

Les processus CVD conventionnels reposent sur des températures élevées, dépassant souvent 600-800°C, pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et à la conduite des réactions chimiques pour le dépôt de film. Le maintien de ces températures élevées nécessite un apport énergétique important et continu, ce qui en fait un processus intrinsèquement coûteux.

Comment le PECVD réduit la demande énergétique

Le PECVD introduit l'énergie dans le système non pas sous forme de chaleur, mais sous forme de champ électrique qui ionise les gaz en un plasma. Ce plasma hautement réactif fournit l'énergie nécessaire pour initier les réactions de dépôt à des températures beaucoup plus basses, généralement dans la plage de 200 à 400°C.

Cette température de fonctionnement plus basse est le principal moteur de l'efficacité énergétique du PECVD, réduisant directement la puissance requise pour chauffer la chambre et le substrat.

Comment l'efficacité se traduit par des économies de coûts

Les avantages techniques du processus PECVD créent plusieurs voies directes et indirectes pour réduire les coûts globaux, en particulier dans les environnements de production.

Augmentation du débit et cycles plus rapides

L'état plasma permet non seulement des températures plus basses, mais accélère également considérablement les vitesses de réaction. Cela permet des vitesses de dépôt qui peuvent être des ordres de grandeur plus rapides que le CVD traditionnel.

Par exemple, le dépôt d'un matériau tel que le nitrure de silicium peut être jusqu'à 160 fois plus rapide avec le PECVD. Cette augmentation massive du débit signifie que davantage de plaquettes ou de pièces peuvent être traitées dans le même laps de temps, réduisant considérablement le coût par unité.

Qualité supérieure et réduction des déchets

Le PECVD produit des films minces très uniformes, denses et dotés d'une excellente adhérence avec moins de trous d'épingle ou de fissures. Cette haute qualité est un résultat direct de l'environnement plasma énergétique mais contrôlé.

Des films de meilleure qualité entraînent des rendements d'appareils plus élevés et moins de gaspillage de matériaux provenant de pièces rejetées. Cela réduit les coûts associés à la retouche, à la ferraille et à la consommation de matières premières.

Compatibilité plus large avec les matériaux et les substrats

La nature à basse température du PECVD permet de déposer des films sur des substrats qui ne peuvent pas supporter des températures élevées, tels que les polymères ou certains circuits intégrés.

Cette polyvalence ouvre de nouvelles possibilités de fabrication et peut être une source d'économies en permettant l'utilisation de matériaux de substrat moins coûteux ou plus fonctionnels qui seraient endommagés par le CVD traditionnel.

Frais de maintenance réduits

Certains systèmes PECVD sont conçus pour un nettoyage de chambre relativement facile. Les conditions du processus peuvent être moins rigoureuses que les alternatives à haute température, entraînant potentiellement moins d'usure des composants. La réduction des temps d'arrêt pour la maintenance se traduit directement par plus de temps de production et des coûts opérationnels plus faibles.

Comprendre les compromis

Bien que les avantages opérationnels soient clairs, le PECVD n'est pas sans considérations. Une évaluation équilibrée nécessite de reconnaître les compromis.

Coût d'équipement initial plus élevé

Les systèmes PECVD sont plus complexes que de nombreux réacteurs CVD conventionnels. Ils nécessitent des composants sophistiqués tels que des générateurs d'alimentation RF, des réseaux d'adaptation et des systèmes de vide avancés. Cela entraîne généralement un investissement initial en capital plus élevé.

Complexité du processus

La gestion d'un processus plasma implique plus de variables qu'un processus purement thermique. Des paramètres tels que la puissance RF, la fréquence, la pression et le débit de gaz doivent être contrôlés avec précision pour obtenir les propriétés de film souhaitées. Cela peut nécessiter un niveau d'expertise en ingénierie des processus plus élevé.

Dommages potentiels induits par le plasma

Bien que la basse température soit un avantage, les ions énergétiques présents dans le plasma peuvent parfois endommager la surface de substrats extrêmement sensibles. Ce risque doit être soigneusement géré par un réglage du processus, mais il reste une considération pour certaines applications avancées.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de dépôt dépend entièrement de vos priorités et contraintes de fabrication spécifiques.

- Si votre objectif principal est la production à grand volume : Le PECVD est le choix supérieur en raison de ses vitesses de dépôt considérablement plus rapides, ce qui réduit directement le coût par unité.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : Le PECVD est souvent la seule option viable, car sa basse température de fonctionnement empêche d'endommager des matériaux tels que les plastiques ou les dispositifs semi-conducteurs pré-traités.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : La consommation d'énergie plus faible et le débit plus élevé du PECVD offrent un avantage clair qui peut rapidement compenser son coût d'équipement initial plus élevé.

- Si votre objectif principal est l'investissement initial le plus bas possible : Un système CVD thermique plus simple pourrait être moins cher au départ, mais vous devez peser cela par rapport à ses coûts énergétiques et de temps de production à long terme plus élevés.

En fin de compte, la capacité du PECVD à fournir des films de haute qualité rapidement et efficacement en fait le choix dominant pour un vaste éventail d'applications de fabrication modernes.

Tableau récapitulatif :

| Avantage | Impact clé |

|---|---|

| Températures de fonctionnement plus basses | Réduit la consommation d'énergie de 200-400°C contre 600-800°C en CVD |

| Vitesse de dépôt plus rapide | Augmente le débit, par exemple jusqu'à 160 fois plus rapide pour le nitrure de silicium |

| Qualité de film supérieure | Améliore le rendement et réduit les déchets grâce à des films uniformes et denses |

| Compatibilité de substrat plus large | Permet l'utilisation de matériaux sensibles à la chaleur comme les polymères |

| Maintenance réduite | Diminue les temps d'arrêt et les coûts opérationnels grâce à un nettoyage plus facile |

Prêt à optimiser l'efficacité de votre laboratoire avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits, y compris les fours à moufle, à tubes, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent générer des économies d'énergie, des réductions de coûts et un débit amélioré pour votre laboratoire !

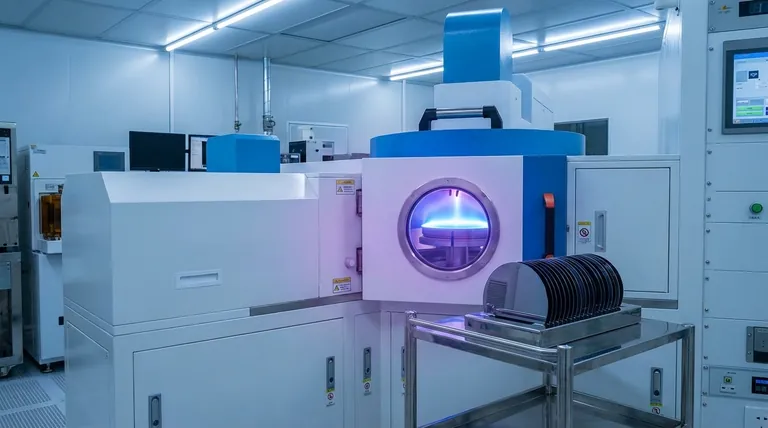

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température