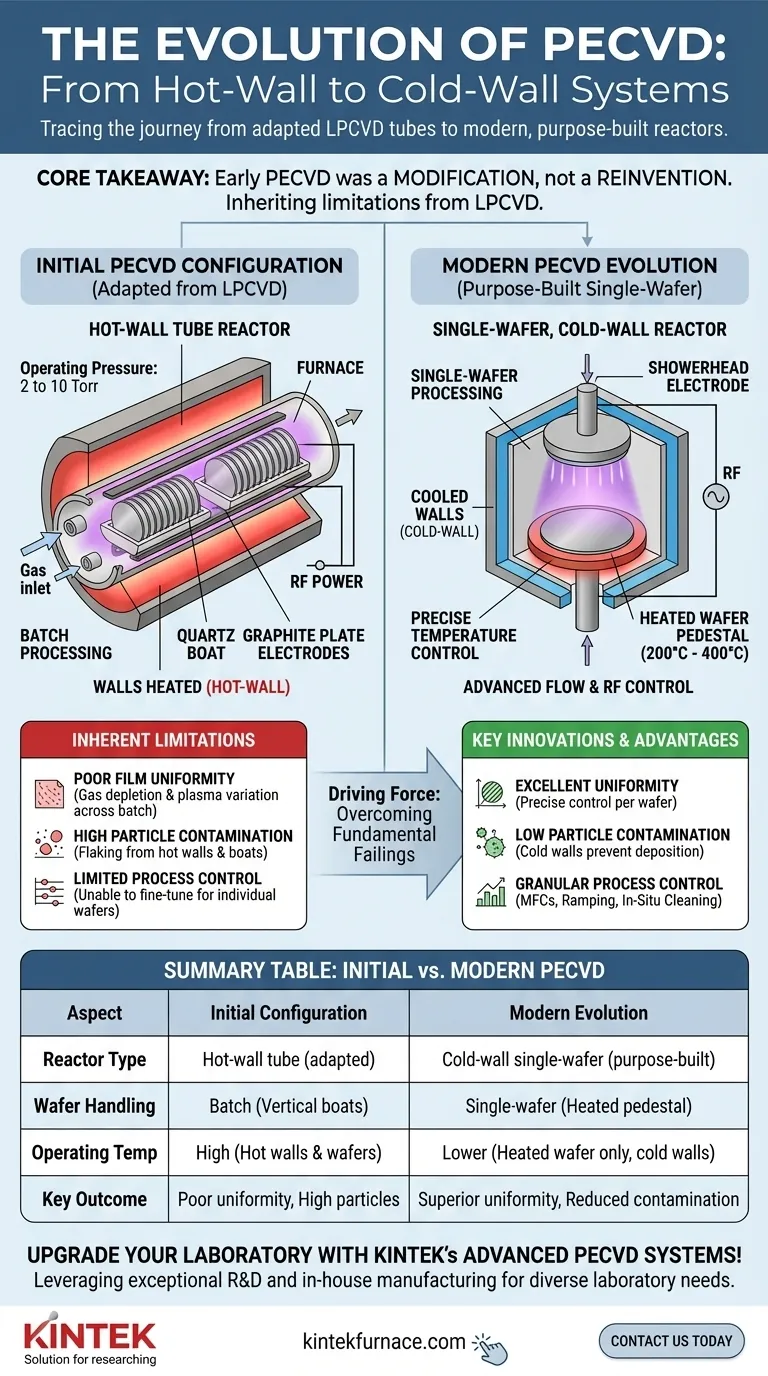

Initialement, les premiers systèmes commerciaux de dépôt chimique en phase vapeur assisté par plasma (PECVD) n'étaient pas des conceptions révolutionnaires. Au lieu de cela, il s'agissait d'adaptations pragmatiques de la technologie dominante de leur époque : le dépôt chimique en phase vapeur à basse pression (LPCVD). Ces premiers systèmes étaient construits autour d'un réacteur tubulaire à paroi chaude évacué, fonctionnant à des pressions comprises entre 2 et 10 Torr, ce qui reflétait directement la configuration des fours LPCVD existants.

L'idée principale est que le PECVD initial était une modification, pas une réinvention. En insérant des électrodes dans des réacteurs tubulaires LPCVD à paroi chaude existants, les ingénieurs ont créé un processus plasma, mais cette approche a hérité de toutes les limitations fondamentales de son prédécesseur, en particulier une mauvaise uniformité et une contamination par les particules.

La Fondation : Adaptation de la Technologie LPCVD

L'objectif du PECVD initial était d'obtenir un dépôt à des températures plus basses que le LPCVD, mais le matériel était une évolution directe de ce qui était déjà utilisé pour les processus à haute température.

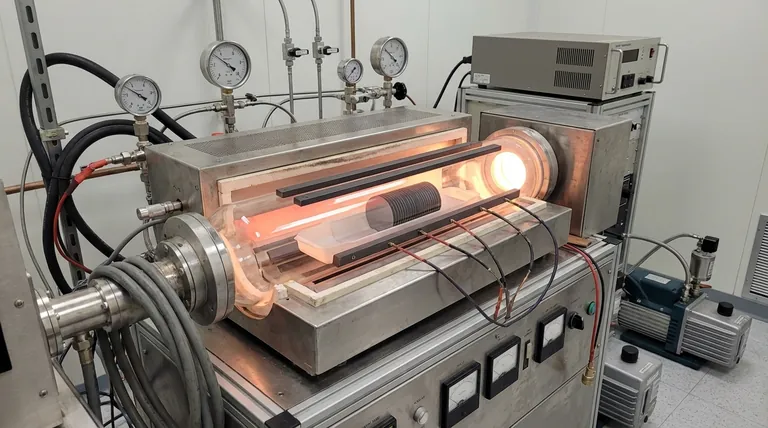

Le Réacteur Tubulaire à Paroi Chaude

Le composant central de ces systèmes de première génération était un grand four à tube de quartz. Ce tube était chauffé extérieurement, ce qui signifie que les parois du réacteur étaient aussi chaudes que les substrats en cours de traitement.

À l'intérieur de ce tube, des tranches de silicium étaient chargées verticalement dans des "bateaux" de quartz, permettant de traiter des dizaines, voire des centaines de tranches en un seul lot.

Introduction du Plasma

Pour transformer un système LPCVD en un système PECVD, des électrodes étaient placées à l'intérieur du tube. Il s'agissait généralement de plaques de graphite parallèles qui couraient sur toute la longueur du réacteur, positionnées entre les bateaux de tranches.

Lorsque la puissance radiofréquence (RF) était appliquée à ces électrodes, un plasma était généré à partir des gaz précurseurs, permettant au dépôt de se produire sur les surfaces des tranches à une température beaucoup plus basse.

Conditions Opérationnelles Initiales

Ces systèmes par lots fonctionnaient dans une plage de vide moyen de 2 à 10 Torr. Cette pression était nécessaire pour maintenir un plasma stable dans tout le grand volume du réacteur tubulaire.

Comprendre les Limitations Inhérentes

Bien que fonctionnelle, l'emprunt de l'architecture à paroi chaude a entraîné des problèmes importants et prévisibles, que les références fournies décrivent comme des "défauts similaires à ceux du LPCVD à paroi chaude".

Mauvaise Uniformité du Film

Dans un long tube chaud, les réactifs gazeux sont consommés à mesure qu'ils s'écoulent de l'entrée vers l'échappement. Cet effet de "déplétion gazeuse" signifiait que les tranches à l'avant du tube étaient exposées à une concentration de gaz différente de celle des tranches à l'arrière, ce qui entraînait des variations d'épaisseur et de propriétés du film à travers le lot. La densité du plasma variait également le long du tube, aggravant le problème d'uniformité.

Contamination Élevée par les Particules

Parce que toute la paroi du tube était chaude, le dépôt se produisait partout, pas seulement sur les tranches. Ce film indésirable sur les parois du réacteur et les bateaux de tranches s'écaillait pendant les cycles de température, générant des particules qui pouvaient tomber sur les tranches et provoquer des défauts destructeurs pour les dispositifs.

Contrôle de Processus Limité

Un réacteur tubulaire par lots offre très peu de contrôle individuel. L'ensemble du lot de tranches est soumis aux mêmes conditions de température et de plasma. Il était impossible d'ajuster finement les paramètres pour une tranche spécifique ou d'effectuer des ajustements rapides de processus, une exigence clé pour la fabrication avancée de semi-conducteurs.

L'Évolution vers le PECVD Moderne

Les échecs de la conception à tube à paroi chaude ont directement conduit au développement des réacteurs à paroi froide à une seule tranche qui sont la norme aujourd'hui.

Le Passage aux Réacteurs à Paroi Froide à une Seule Tranche

Les systèmes PECVD modernes traitent une tranche à la fois dans une chambre beaucoup plus petite. Il est crucial de maintenir les parois de la chambre froides tandis que seule l'électrode inférieure supportant la tranche est chauffée, souvent à des températures comprises entre 200°C et 400°C.

Cette conception à paroi froide réduit considérablement les dépôts indésirables sur les surfaces de la chambre, ce qui conduit à un processus beaucoup plus propre avec beaucoup moins de particules.

Contrôle Granulaire du Processus

Les systèmes contemporains disposent de contrôles avancés inimaginables dans les premiers fours tubulaires. Cela inclut :

- Les régulateurs de débit massique (MFC) pour une livraison de gaz précise et reproductible.

- Les logiciels de rampe de paramètres pour modifier les conditions pendant le dépôt.

- La commutation RF pour ajuster finement les propriétés du film comme la contrainte mécanique.

Automatisation et Nettoyage In Situ

Les réacteurs modernes résolvent le problème des particules avec le nettoyage plasma in situ. Après le traitement d'une tranche, un gaz de nettoyage est utilisé pour créer un plasma qui grave tout film résiduel de l'intérieur de la chambre. Cette étape automatisée, contrôlée par un point final, assure un environnement constamment propre pour chaque tranche.

Faire le Bon Choix pour Votre Objectif

Comprendre cette histoire n'est pas seulement académique ; cela clarifie les principes fondamentaux d'ingénierie qui définissent l'équipement de dépôt moderne.

- Si votre objectif principal est l'ingénierie de processus : Reconnaître les limites des systèmes à paroi chaude explique pourquoi les réacteurs modernes à paroi froide à une seule tranche sont la norme de l'industrie pour les films haute performance.

- Si votre objectif principal est la conception d'équipements : L'évolution des tubes par lots aux chambres à une seule tranche met en évidence la nécessité impérieuse de maximiser l'uniformité du film et de minimiser la contamination.

- Si votre objectif principal est la recherche universitaire : Comprendre les configurations initiales fournit un contexte aux données historiques et clarifie le compromis fondamental entre le débit élevé du traitement par lots et la haute précision des systèmes à substrat unique.

En retraçant le parcours des tubes LPCVD adaptés aux réacteurs plasma construits à cet effet, nous pouvons clairement voir comment chaque innovation a été une réponse directe à une limitation physique fondamentale.

Tableau Récapitulatif :

| Aspect | Configuration PECVD Initiale | Limitations Clés |

|---|---|---|

| Type de Réacteur | Réacteur tubulaire à paroi chaude adapté du LPCVD | Mauvaise uniformité du film due à l'épuisement des gaz et à la variation du plasma |

| Pression de Fonctionnement | 2 à 10 Torr | Contamination élevée par les particules due au dépôt sur les parois |

| Manipulation des Tranches | Traitement par lots avec des bateaux de quartz verticaux | Contrôle de processus limité et incapacité à l'ajustement fin |

| Génération de Plasma | Électrodes parallèles en graphite alimentées par RF à l'intérieur du tube | Stabilité et uniformité du plasma inefficaces |

Améliorez votre laboratoire avec les systèmes PECVD avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions de fours haute température adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Améliorez votre recherche avec une uniformité de film supérieure et une contamination réduite – contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz