Préserver l'intégrité structurelle de votre four tubulaire est la raison principale de l'utilisation de revêtements protecteurs lors de l'activation chimique. Lorsque l'hydroxyde de potassium (KOH) est chauffé à des températures d'activation, il devient un agent corrosif très agressif qui attaque les tubes de four standard en quartz ou en céramique. Placer un manchon en feuille d'acier inoxydable ou de nickel à l'intérieur du tube agit comme une barrière critique, empêchant le réactif de détruire les parois du four et protégeant les éléments chauffants contre la défaillance.

Le processus d'activation transforme l'hydroxyde de potassium en un puissant agent de gravure qui ne fait pas de distinction entre votre échantillon de carbone et le tube du four. Un revêtement en feuille métallique isole efficacement cet environnement corrosif, prolongeant la durée de vie de votre équipement coûteux et maintenant la pureté chimique de vos matériaux.

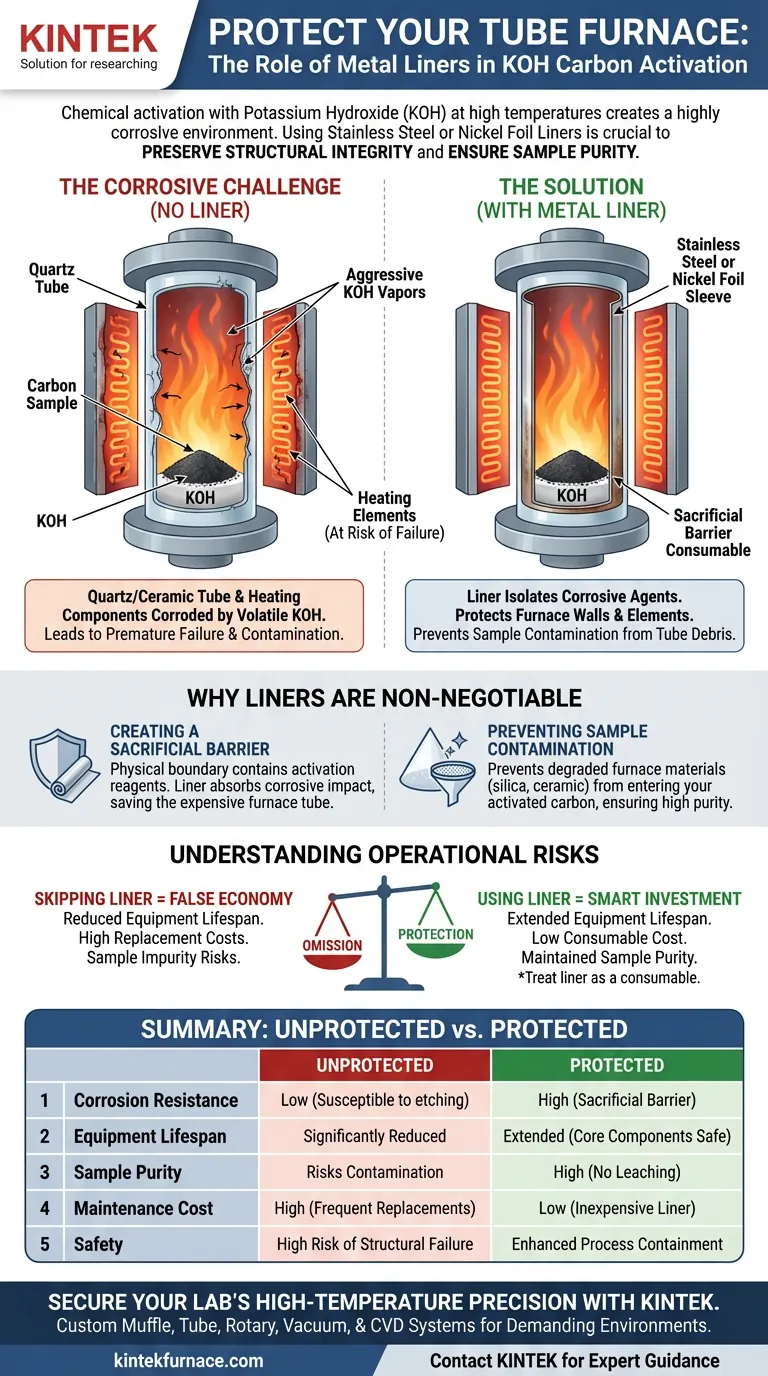

Le défi corrosif de l'activation au KOH

Le mécanisme des dommages

Bien que l'objectif de l'utilisation de l'hydroxyde de potassium (KOH) soit de graver le squelette carboné et de créer une structure poreuse, son agressivité chimique ne se limite pas à l'échantillon.

À hautes températures, le KOH devient volatil et très réactif. Il corrode activement les matériaux en quartz ou en céramique généralement utilisés pour construire les parois internes des fours tubulaires.

Menace pour les composants de chauffage

Sans protection, la réaction corrosive s'étend au-delà des parois du tube.

Une fois le récipient interne compromis, les vapeurs corrosives peuvent atteindre et dégrader les composants de chauffage centraux du four. Cela entraîne une défaillance prématurée de l'équipement et des réparations coûteuses.

Pourquoi les revêtements métalliques sont indispensables

Créer une barrière sacrificielle

Les revêtements en feuille d'acier inoxydable ou de nickel fonctionnent comme un manchon d'isolation.

En plaçant ces métaux à l'intérieur du tube du four, vous créez une frontière physique qui contient les réactifs d'activation. Le revêtement absorbe l'impact corrosif, se sacrifiant pour maintenir intact le tube structurel du four.

Prévenir la contamination de l'échantillon

Protéger le four ne concerne pas seulement la longévité de l'équipement ; il s'agit aussi de la qualité de l'échantillon.

Lorsque le KOH corrode un tube en quartz ou en céramique, le matériau structurel se dégrade et crée des impuretés. L'utilisation d'un revêtement empêche ces substances étrangères d'entrer dans le récipient de réaction, garantissant que votre carbone activé ne soit pas contaminé par des débris provenant des parois du four.

Comprendre les risques opérationnels

La conséquence de l'omission

Éviter l'utilisation d'un revêtement est une fausse économie.

Bien que cela puisse faire gagner du temps d'installation, l'exposition directe du tube du four au KOH garantit une durée de vie de l'équipement considérablement réduite. Le coût de remplacement d'un tube en quartz ou d'un élément chauffant dépasse de loin le coût d'un revêtement en feuille.

Limites du revêtement

Il est important de reconnaître que le revêtement n'est pas permanent.

Parce qu'il subit le plus gros de l'attaque corrosive, la feuille elle-même finira par se dégrader. Elle doit être traitée comme un consommable et inspectée ou remplacée régulièrement pour maintenir une isolation efficace.

Assurer l'intégrité du processus

Pour maximiser à la fois le retour sur investissement de votre équipement et la qualité de vos matériaux carbonés, considérez ce qui suit :

- Si votre objectif principal est la longévité de l'équipement : Vérifiez toujours que le revêtement en feuille crée une barrière complète entre les réactifs et le tube en quartz pour éviter une gravure irréversible.

- Si votre objectif principal est la pureté des matériaux : Inspectez fréquemment les revêtements pour détecter les brèches afin de garantir que les matériaux du four dissous ne sont pas introduits dans vos échantillons de supercondensateurs haute performance.

En isolant le pouvoir corrosif du KOH, vous vous assurez que le processus de gravure reste concentré sur le matériau carboné, et non sur votre matériel de laboratoire.

Tableau récapitulatif :

| Caractéristique | Tube en quartz/céramique (non protégé) | Avec revêtement en feuille d'acier inoxydable/nickel |

|---|---|---|

| Résistance à la corrosion | Faible (Sensible à la gravure par KOH) | Élevée (Agit comme une barrière sacrificielle) |

| Durée de vie de l'équipement | Considérablement réduite en raison des dommages | Prolongée en protégeant les composants centraux |

| Pureté de l'échantillon | Risque de contamination par les débris du tube | Élevée (Empêche la lixiviation de silice/céramique) |

| Coût de maintenance | Élevé (Remplacement fréquent du tube/élément chauffant) | Faible (Remplacement peu coûteux du consommable en feuille) |

| Sécurité | Risque élevé de défaillance structurelle | Confinement du processus amélioré |

Sécurisez la précision à haute température de votre laboratoire avec KINTEK

Ne laissez pas une activation chimique agressive compromettre vos recherches. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, Sous Vide et CVD — tous entièrement personnalisables pour résister à vos environnements chimiques les plus exigeants. Que vous développiez des supercondensateurs haute performance ou des matériaux poreux avancés, notre équipe d'ingénieurs garantit que votre équipement offre la longévité et la pureté que votre travail mérite.

Prêt à améliorer vos capacités de traitement thermique ? Contactez KINTEK dès aujourd'hui pour obtenir des conseils d'experts et des solutions de fours personnalisées.

Guide Visuel

Références

- Giovanni Zuccante, Carlo Santoro. Transforming Cigarette Wastes into Oxygen Reduction Reaction Electrocatalyst: Does Each Component Behave Differently? An Experimental Evaluation. DOI: 10.1002/celc.202300725

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les exigences d'entretien pour un four électrique horizontal ? Assurer des performances optimales et une longue durée de vie

- Quel est le rôle principal d'un four tubulaire vertical sous vide dans le processus de production de magnésium par réduction carbothermique ? Permettre une production de métal efficace et de haute pureté

- Comment la conception d'une chambre de réaction cylindrique chauffée électriquement influence-t-elle la nitruration de l'acier AISI 1085 ?

- Pourquoi un four tubulaire à atmosphère contrôlée est-il essentiel pour les oxydes métalliques dérivés de MOF ? Obtenez une pyrolyse de précision

- Pourquoi le contrôle de l'environnement dans un four tubulaire à haute température est-il nécessaire lors de la synthèse de NVP/C ? Clé du succès

- Qu'est-ce qui rend les fours tubulaires indispensables dans les milieux universitaires et industriels ? Libérez le chauffage de précision pour les matériaux avancés

- Quel rôle le four tubulaire joue-t-il dans le processus d'hydrogénation des alliages Ti6Al4V ? Maîtriser le contrôle de la diffusion de l'hydrogène

- Comment les fours horizontaux contribuent-ils aux économies de coûts dans les processus industriels ? Augmenter l'efficacité et réduire les coûts