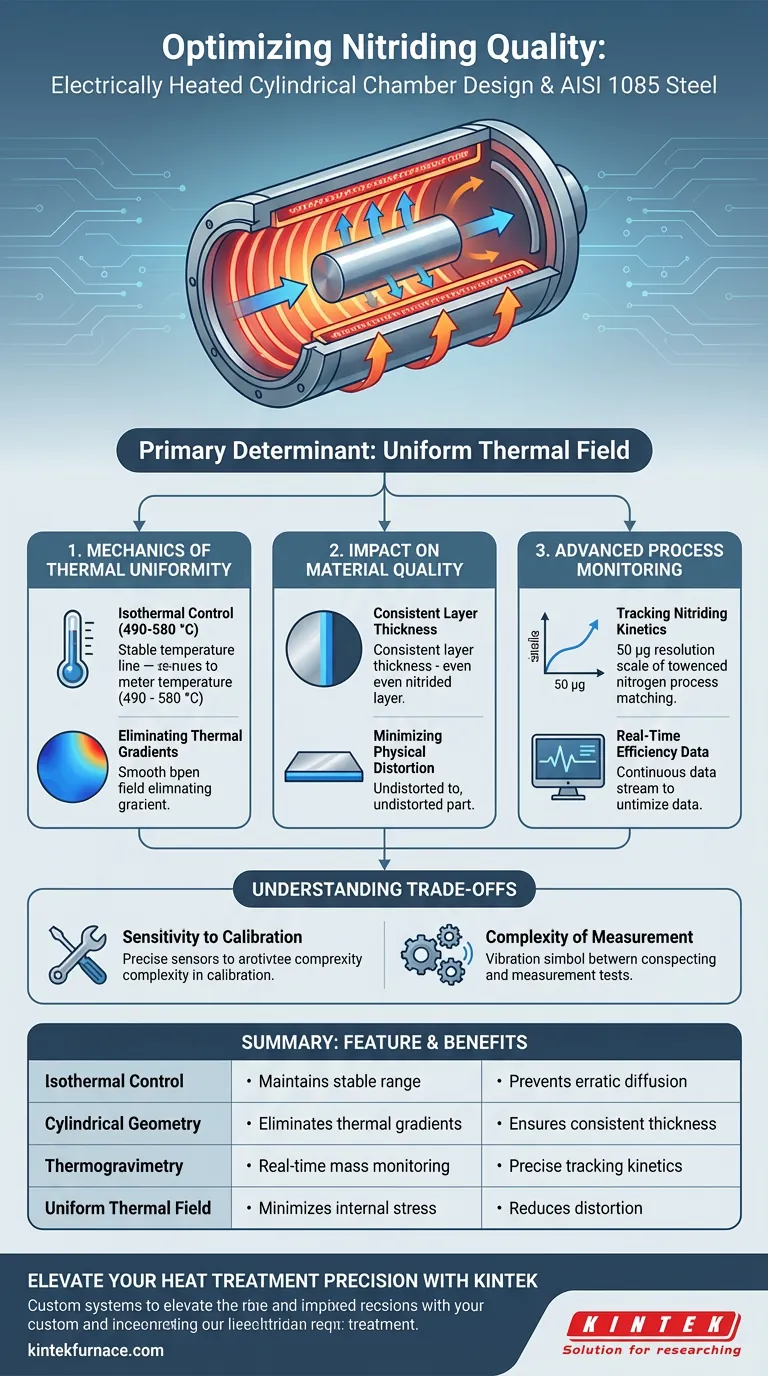

La conception d'une chambre de réaction cylindrique chauffée électriquement est le principal déterminant de la cohérence du durcissement de surface. En utilisant un système de contrôle de température précis, la chambre crée un champ thermique très uniforme, essentiel pour le traitement de l'acier AISI 1085. Cette stabilité thermique garantit que la diffusion de l'azote se produit à un rythme constant sur toute la surface, empêchant la déformation physique et garantissant une couche durcie uniforme.

Point clé à retenir La qualité de la nitruration dépend fortement de la capacité de la chambre à maintenir des conditions isothermes strictes entre 490 et 580 °C. Sans cette précision géométrique et thermique, la diffusion de l'azote devient erratique, entraînant une épaisseur de couche inégale et une déformation structurelle.

La mécanique de l'uniformité thermique

Établir le contrôle isotherme

Le rôle fondamental de la conception de la chambre cylindrique est de maintenir une plage de température spécifique, généralement entre 490 et 580 °C pour l'acier AISI 1085.

Une nitruration fiable nécessite que cet environnement soit isotherme. Les éléments chauffants électriques sont disposés pour garantir que toute la zone de réaction reste à la température cible sans fluctuation.

Éliminer les gradients thermiques

Dans une chambre cylindrique bien conçue, le champ thermique enveloppe uniformément l'échantillon d'acier.

Cela élimine les "points froids" ou "points chauds" sur la surface de l'acier. De tels gradients sont la principale cause de résultats de traitement incohérents dans les équipements moins sophistiqués.

Impact sur la qualité du matériau

Épaisseur de couche cohérente

La vitesse à laquelle les atomes d'azote diffusent dans l'acier est régie par la température.

Étant donné que la chambre garantit que la température est identique à chaque point de l'échantillon, la vitesse de diffusion devient uniforme. Il en résulte une couche de nitruration durcie d'épaisseur constante sur la géométrie complexe de la pièce.

Minimiser la déformation physique

Un chauffage inégal crée des contraintes internes dans le réseau de l'acier.

En privilégiant un champ thermique uniforme, la conception de la chambre minimise ces contraintes. Il en résulte un composant fini qui conserve ses dimensions d'origine avec une déformation ou un gauchissement minimal.

Surveillance avancée des processus

Suivi de la cinétique de nitruration

Les chambres de réaction sophistiquées sont souvent intégrées à des systèmes de mesure thermogravimétrique de haute précision.

Ces systèmes sont capables de détecter des changements de masse avec une résolution de 50 µg. Cela permet une observation précise de la cinétique de réaction pendant le traitement thermique réel.

Données d'efficacité en temps réel

La conception permet l'enregistrement continu de l'augmentation de masse à mesure que les atomes d'azote diffusent dans l'acier.

Cela fournit aux opérateurs des données en temps réel sur le schéma de croissance de la couche de nitruration et l'efficacité globale de la réaction, le tout sans interrompre le processus expérimental.

Comprendre les compromis

Sensibilité à l'étalonnage

Obtenir un "champ thermique extrêmement uniforme" nécessite un étalonnage rigoureux des capteurs.

Si le système de contrôle de la température dérive, même légèrement, les conditions isothermes peuvent être compromises. Cela rend la maintenance et l'étalonnage réguliers essentiels au maintien de la qualité.

Complexité de la mesure

L'intégration d'une mesure de masse à haute résolution (50 µg) augmente la complexité de l'équipement.

Bien que précieuse pour la recherche et le contrôle qualité précis, cette fonctionnalité ajoute une couche de sensibilité opérationnelle. Elle nécessite un environnement stable, exempt de vibrations externes susceptibles de fausser les mesures de poids sensibles.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre traitement de nitruration, alignez le choix de votre équipement sur vos objectifs spécifiques :

- Si votre objectif principal est la stabilité dimensionnelle : Privilégiez une chambre avec un champ thermique isotherme éprouvé pour minimiser la déformation et assurer une épaisseur de couche uniforme.

- Si votre objectif principal est la recherche sur les processus : Privilégiez un réacteur doté de capacités thermogravimétriques à haute résolution pour surveiller la cinétique de diffusion et l'efficacité de la réaction en temps réel.

La synergie entre la géométrie cylindrique et le chauffage électrique précis est le fondement d'une nitruration reproductible et de haute qualité.

Tableau récapitulatif :

| Fonctionnalité | Impact sur la qualité de la nitruration | Avantage pour l'acier AISI 1085 |

|---|---|---|

| Contrôle isotherme | Maintient une plage stable de 490 à 580 °C | Prévient la diffusion erratique de l'azote |

| Géométrie cylindrique | Élimine les gradients thermiques/points chauds | Assure une épaisseur de couche durcie cohérente |

| Thermogravimétrie | Surveillance des changements de masse en temps réel (50 µg) | Suivi précis de la cinétique de nitruration |

| Champ thermique uniforme | Minimise les contraintes internes du réseau | Réduit la déformation physique et le gauchissement |

Améliorez la précision de votre traitement thermique avec KINTEK

La cohérence de la nitruration n'est fiable que dans la mesure où votre environnement thermique l'est. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos exigences métallurgiques uniques. Que vous traitiez de l'acier AISI 1085 ou développiez de nouveaux revêtements de matériaux, nos fours de laboratoire haute température fournissent la stabilité isotherme et la surveillance en temps réel nécessaires pour des résultats supérieurs.

Prêt à optimiser votre champ thermique ? Contactez nos experts dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors de l'achat d'un four tubulaire en alumine ? Conseils clés pour une précision à haute température

- Quels sont les avantages de l'utilisation d'un four tubulaire sous vide pour la pyrolyse de la biomasse ? Optimiser les performances des électrocatalyseurs

- Quel est le but de l'introduction d'azote de haute pureté dans un four tubulaire ? Optimiser la pyrolyse des os et le rendement du biochar

- Quelles fonctions auxiliaires un four de préchauffage tubulaire remplit-il dans le frittage flash ? Maîtriser le contrôle environnemental

- Quelles sont les utilisations clés des fours à tubes sous vide dans les industries des semi-conducteurs et de l'optoélectronique ? Essentiels pour les processus thermiques de haute pureté

- Comment un four tubulaire assure-t-il une distribution uniforme de la température ?Caractéristiques principales pour un contrôle précis de la chaleur

- Pourquoi un four tubulaire à haute température et son système de contrôle d'atmosphère réductrice sont-ils des équipements essentiels pour le SrVO3 ?

- Quelle est la température maximale pour un four tubulaire ? Trouvez la bonne chaleur pour votre application