Le rôle principal d'un four tubulaire vertical sous vide est de créer un environnement précisément contrôlé avec deux conditions critiques et simultanées : la chaleur extrême nécessaire pour entraîner la réduction carbothermique de l'oxyde de magnésium, et la basse pression requise pour rendre la réaction thermodynamiquement favorable à une température viable. Ce four spécialisé utilise ensuite sa conception verticale pour séparer et collecter la vapeur de magnésium pur sous forme de métal solide.

Le four n'est pas simplement un four à haute température. C'est un système conçu qui manipule la thermodynamique et les états physiques pour produire efficacement de la vapeur de magnésium, puis la séparer physiquement des autres sous-produits de réaction, garantissant ainsi un rendement et une pureté élevés.

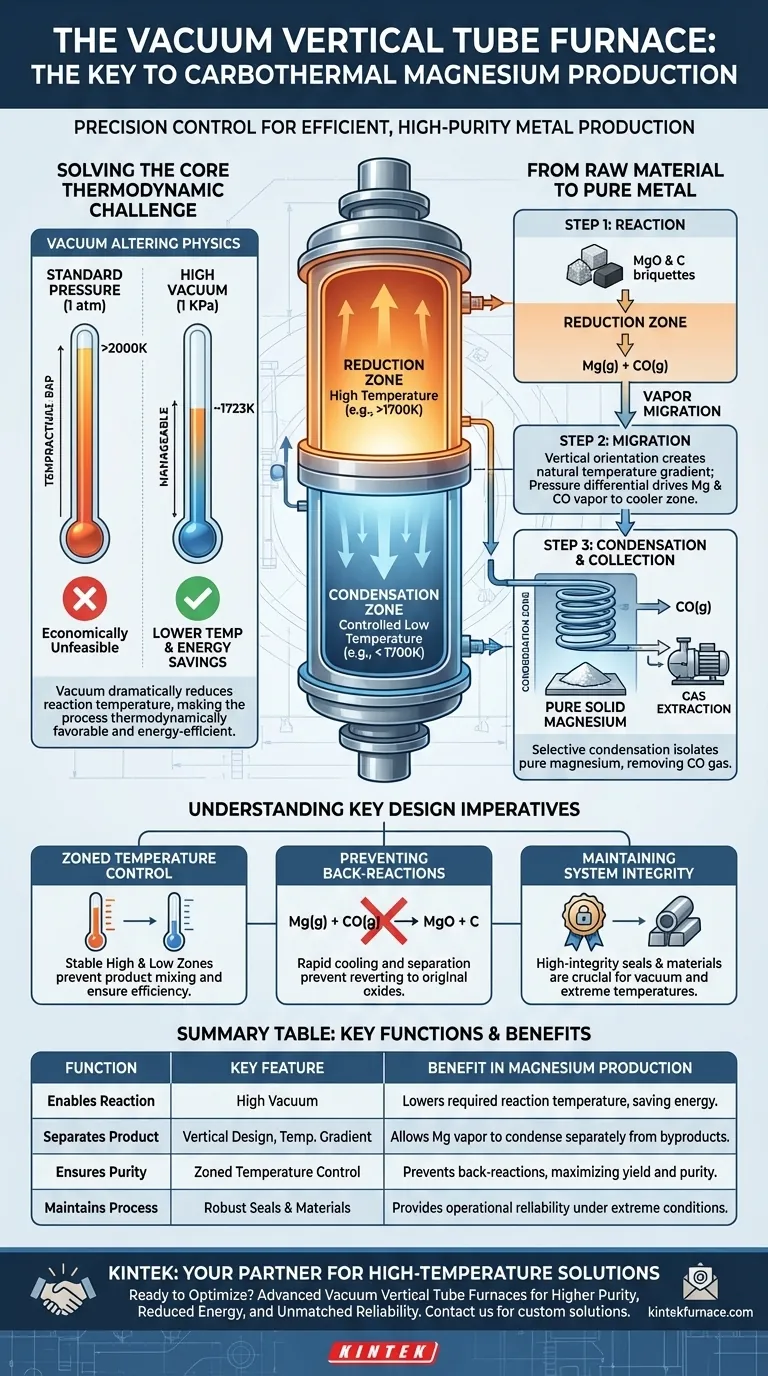

Résoudre le défi thermodynamique principal

La réduction carbothermique du magnésium est un processus fondamentalement difficile à pression atmosphérique. Le four sous vide est la clé qui permet sa viabilité en modifiant la physique sous-jacente de la réaction.

Le problème à pression standard

Dans des conditions atmosphériques normales, la réduction de l'oxyde de magnésium (MgO) par le carbone nécessite une température trop élevée pour être pratique. Cette exigence énergétique massive rend le processus économiquement et techniquement irréalisable pour une production à grande échelle.

Comment le vide change l'équation

En fonctionnant sous vide poussé (par exemple, 1 KPa), le four abaisse considérablement la température thermodynamique requise pour la réaction. La réduction de la pression ambiante facilite la transformation du magnésium en vapeur, entraînant ainsi la réaction à une température plus basse, telle que 1723 K. Cela entraîne des économies d'énergie substantielles.

De la matière première au métal pur

Au-delà de permettre la réaction initiale, la conception du four est essentielle pour isoler le produit final. Ceci est réalisé grâce à un gradient de température soigneusement géré, du haut vers le bas du tube vertical.

Étape 1 : Génération de vapeur de magnésium

Dans la zone de réduction à haute température du four, des briquettes d'oxyde de magnésium et un agent réducteur à base de carbone sont chauffées. Cela induit la réaction, produisant du magnésium (Mg) et du monoxyde de carbone (CO), tous deux à l'état gazeux.

Étape 2 : Migration de la vapeur

L'orientation verticale du four crée un gradient de température naturel. Une différence de pression entraîne le mélange de vapeur de magnésium chaude et de gaz CO de la zone de réduction plus chaude vers une zone de condensation plus froide désignée.

Étape 3 : Condensation et collecte sélectives

Dans cette zone plus froide, la température est précisément contrôlée pour être inférieure au point de condensation du magnésium mais supérieure à celle des autres sous-produits. Ici, la vapeur de magnésium nucléate et se condense sur un substrat spécialisé, formant un dépôt de magnésium métallique pur et solide. Le gaz monoxyde de carbone, qui ne se condense pas, est évacué par le système de vide.

Comprendre les impératifs de conception clés

Le succès de ce processus dépend de la capacité du four à maintenir des conditions spécifiques sans faute. Toute déviation peut compromettre le rendement et la pureté du produit final.

Le besoin d'un contrôle de température par zones

L'ensemble du système repose sur la présence de deux zones de température distinctes et contrôlées indépendamment. Une zone à haute température stable est nécessaire pour la réaction, tandis qu'une zone plus froide et stable est essentielle pour une condensation efficace. Cette séparation empêche les produits de se mélanger ou de réagir en sens inverse.

Prévention des réactions inverses

Si la vapeur de magnésium et le monoxyde de carbone refroidissent lentement ensemble, ils peuvent se reconvertir en oxyde de magnésium et en carbone. Le gradient de température net du four et la séparation rapide de la vapeur dans la zone de condensation sont essentiels pour prévenir cette réaction inverse et maximiser le taux de récupération du métal.

Maintien de l'intégrité du système

Fonctionner à plus de 1700 K sous un vide poussé exerce une contrainte immense sur les matériaux et les joints du four. Toute fuite compromettrait le vide, arrêterait la réaction et introduirait potentiellement des contaminants, rendant une construction de haute qualité absolument nécessaire.

Faire le bon choix pour votre processus

La conception et le fonctionnement du four doivent correspondre à votre objectif de production principal.

- Si votre objectif principal est l'efficacité énergétique : Privilégiez l'obtention du vide stable le plus bas possible, car cela réduit directement la température de réaction requise et la consommation d'énergie globale.

- Si votre objectif principal est le rendement et la pureté du produit : Concentrez-vous sur la création d'un gradient de température net et stable entre les zones de réduction et de condensation pour assurer une séparation rapide et complète de la vapeur de magnésium du gaz CO.

- Si votre objectif principal est la fiabilité opérationnelle : Investissez dans des matériaux de four robustes et une technologie d'étanchéité à haute intégrité pour maintenir des profils de vide et de température constants dans des conditions extrêmes.

En fin de compte, le four tubulaire vertical sous vide est l'instrument critique qui rend possible la production moderne de magnésium par voie carbothermique en fournissant un contrôle précis de la température, de la pression et de la séparation physique.

Tableau récapitulatif :

| Fonction | Caractéristique clé | Avantage dans la production de magnésium |

|---|---|---|

| Permet la réaction | Crée un vide poussé | Abaisse la température de réaction requise, économisant de l'énergie |

| Sépare le produit | Conception verticale avec gradient de température | Permet à la vapeur de magnésium de se condenser séparément des sous-produits |

| Assure la pureté | Contrôle de température par zones | Prévient les réactions inverses, maximisant le rendement et la pureté du métal |

| Maintient le processus | Joints et matériaux robustes | Assure la fiabilité opérationnelle dans des conditions extrêmes |

Prêt à optimiser votre processus de production de métaux à haute température ?

La production de métaux de haute pureté comme le magnésium nécessite un contrôle précis de la température et de l'atmosphère. Les défis liés à l'efficacité énergétique, au rendement du produit et à la fiabilité opérationnelle sont exactement ceux que nos fours sont conçus pour résoudre.

Les fours tubulaires verticaux sous vide avancés de KINTEK sont conçus pour des processus tels que la réduction carbothermique. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques.

Laissez-nous vous aider à atteindre :

- Pureté et rendement plus élevés grâce à un zonage précis de la température.

- Coûts énergétiques réduits grâce à un fonctionnement efficace à basse pression.

- Fiabilité inégalée grâce à une construction robuste pour les environnements exigeants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont une solution de four personnalisée peut améliorer les capacités de votre laboratoire. Contactez nos experts

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité