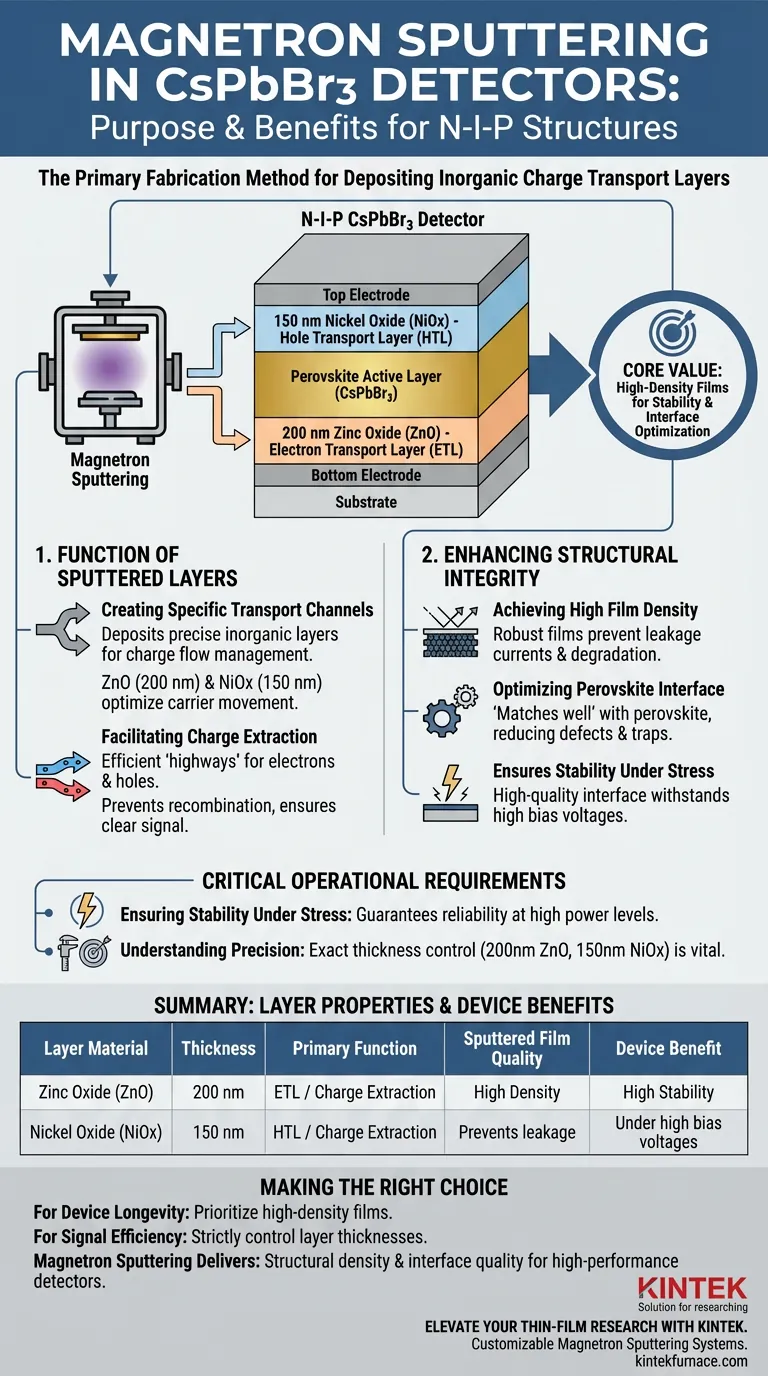

La pulvérisation magnétron sert de méthode de fabrication principale pour le dépôt de couches inorganiques de transport de charge au sein des structures de détecteurs CsPbBr3 de type N-I-P. Plus précisément, cet équipement est utilisé pour déposer une couche d'oxyde de zinc (ZnO) de 200 nm et une couche d'oxyde de nickel (NiOx) de 150 nm. Ces couches sont essentielles pour l'extraction et le transport efficaces des électrons et des trous, influençant directement la sensibilité et la vitesse de réponse du détecteur.

La valeur fondamentale de l'utilisation de la pulvérisation magnétron réside dans sa capacité à créer des films de haute densité qui s'interfacent parfaitement avec la couche de pérovskite, garantissant que le dispositif reste stable même lorsqu'il est soumis à des tensions de polarisation élevées.

La fonction des couches pulvérisées

Création de canaux de transport spécifiques

La fonction principale de l'équipement est de déposer des couches inorganiques précises qui gèrent le flux de courant électrique.

Dans cette architecture N-I-P spécifique, il construit une couche de ZnO (environ 200 nm d'épaisseur) et une couche de NiOx (environ 150 nm d'épaisseur). Ces épaisseurs spécifiques sont ciblées pour optimiser le mouvement des porteurs de charge.

Faciliter l'extraction de charge

Les couches déposées servent de "routes" fonctionnelles pour les électrons et les trous générés dans le détecteur.

En utilisant la pulvérisation magnétron, ces matériaux inorganiques sont conçus pour extraire efficacement les charges de la région active, empêchant la recombinaison et garantissant un signal clair.

Amélioration de l'intégrité structurelle

Obtention d'une densité de film élevée

Un avantage distinct de la pulvérisation magnétron dans ce contexte est la qualité physique du matériau déposé.

Le processus aboutit à des films de haute densité, beaucoup plus robustes que les couches produites par certaines méthodes de dépôt alternatives. Cette densité est essentielle pour prévenir les courants de fuite et la dégradation structurelle.

Optimisation de l'interface de pérovskite

Le processus de pulvérisation permet un dépôt qui "s'adapte bien" à l'interface de pérovskite sous-jacente ou sus-jacente.

Cette compatibilité est vitale pour réduire les défauts à la jonction entre les couches, qui servent souvent de pièges pour les porteurs de charge et réduisent l'efficacité globale.

Exigences opérationnelles critiques

Assurer la stabilité sous contrainte

L'objectif ultime de l'utilisation de cet équipement spécifique est de garantir la fiabilité du détecteur sous contrainte opérationnelle.

Étant donné que les films pulvérisés sont denses et que l'interface est de haute qualité, le dispositif maintient sa stabilité sous des tensions de polarisation élevées. Cette capacité est essentielle pour les détecteurs qui doivent fonctionner à des niveaux de puissance plus élevés sans défaillance.

Comprendre la précision requise

Bien que la pulvérisation magnétron offre une qualité de film supérieure, elle nécessite un contrôle exact de l'épaisseur de la couche pour fonctionner correctement.

Si la couche de ZnO s'écarte de manière significative de 200 nm, ou celle de NiOx de 150 nm, l'équilibre du transport d'électrons et de trous peut être perturbé. L'équipement n'est donc pas seulement destiné au "revêtement", mais à l'obtention d'une architecture géométrique et électronique spécifique nécessaire au bon fonctionnement de la structure N-I-P.

Faire le bon choix pour votre objectif

Lors de l'évaluation du processus de fabrication des détecteurs CsPbBr3, tenez compte de vos objectifs de performance principaux :

- Si votre objectif principal est la longévité de l'appareil : Privilégiez la pulvérisation magnétron pour obtenir les films de haute densité requis pour résister à des tensions de polarisation élevées sans dégradation.

- Si votre objectif principal est l'efficacité du signal : Assurez-vous que votre processus contrôle strictement l'épaisseur des couches de ZnO (200 nm) et de NiOx (150 nm) pour optimiser l'extraction de charge.

La pulvérisation magnétron fournit la densité structurelle et la qualité d'interface nécessaires pour transformer les matériaux bruts de pérovskite en détecteurs stables et performants.

Tableau récapitulatif :

| Matériau de la couche | Épaisseur | Fonction principale |

|---|---|---|

| Oxyde de zinc (ZnO) | 200 nm | Couche de transport d'électrons (ETL) / Extraction de charge |

| Oxyde de nickel (NiOx) | 150 nm | Couche de transport de trous (HTL) / Extraction de charge |

| Qualité du film pulvérisé | Haute densité | Prévient les courants de fuite et améliore l'intégrité structurelle |

| Avantage pour l'appareil | Haute stabilité | Assure les performances sous des tensions de polarisation élevées |

Élevez votre recherche sur les films minces avec KINTEK

La précision de l'épaisseur des couches et de la densité des films est la clé des détecteurs de pérovskite haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pulvérisation magnétron de pointe, ainsi que nos systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques en laboratoire.

Que vous optimisiez les couches de transport ZnO/NiOx ou que vous développiez des architectures N-I-P avancées, notre équipement vous offre le contrôle dont vous avez besoin pour des résultats supérieurs.

Contactez KINTEK dès aujourd'hui pour discuter de vos solutions de fabrication personnalisées !

Guide Visuel

Références

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les complexités et les exigences de maintenance des fours continus ? Optimisez la production à haut volume grâce à des informations d'experts

- Comment les conditions de traitement du CVT et du hPLD pour les cristaux de Nb1+xSe2 diffèrent-elles ? Exploration de la croissance à l'équilibre vs. dynamique

- Pourquoi un pré-traitement à 700°C est-il nécessaire pour l'hydratation D2O sur Ba0.95La0.05(Fe1-xYx)O3-δ ? Assurer des résultats précis

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Quel est l'objectif principal du processus d'utilisation d'un four électrique dans les expériences sur le verre ? Analyser les contraintes et le transfert de chaleur

- Pourquoi est-il nécessaire de broyer le concentré de fer à 5-10 microns ? Optimisez votre cinétique de réduction du minerai de fer

- Quel rôle joue un système RTA dans le traitement des films minces de SiN ? Débloquez des matériaux quantiques et optiques haute performance

- Pourquoi un four de séchage par souffle à température constante est-il nécessaire pour le traitement des précurseurs de biomasse ? Assurer l'intégrité structurelle