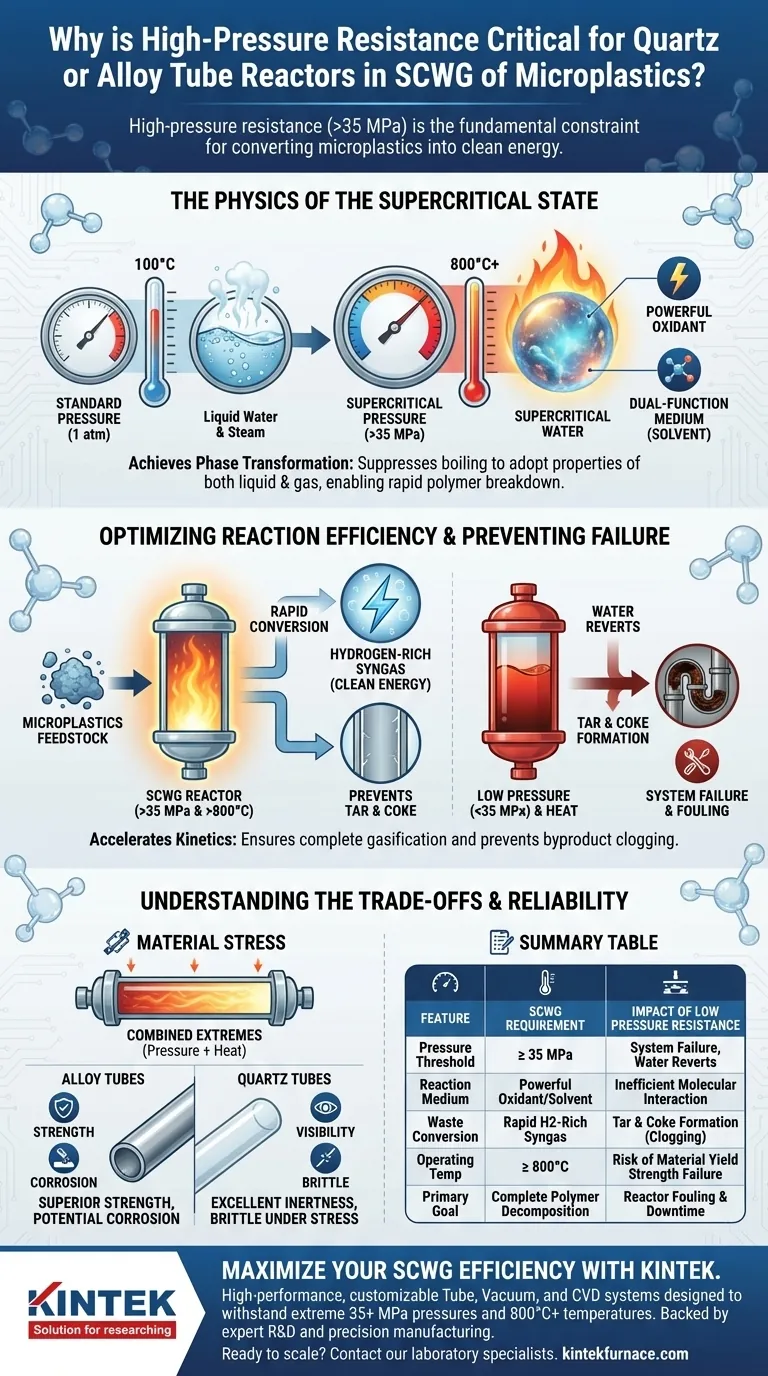

La résistance à haute pression est la contrainte fondamentale qui détermine le succès ou l'échec de la conversion des microplastiques en énergie propre. Pour les réacteurs tubulaires en quartz ou en alliage utilisés dans la gazéification en eau supercritique (SCWG), le matériau doit résister à des pressions internes dépassant souvent 35 MPa pour maintenir l'eau dans un état supercritique. Sans cette résilience structurelle, le système ne peut pas maintenir le milieu réactionnel unique requis pour décomposer rapidement les polymères en gaz de synthèse riche en hydrogène.

Point clé à retenir L'efficacité de la SCWG dépend entièrement du maintien de l'eau en phase supercritique, ce qui nécessite de maintenir une pression extrême parallèlement à une chaleur élevée. Si le réacteur ne peut pas supporter des pressions supérieures à 35 MPa, l'eau redevient un liquide ou de la vapeur standard, arrêtant le processus d'oxydation et permettant au système de se boucher avec du goudron et du coke.

La physique de l'état supercritique

Atteindre la transformation de phase

La raison principale de la résistance à haute pression est l'exigence physique de transformer l'eau. À la pression atmosphérique standard, l'eau bout à 100°C. Cependant, dans la SCWG, le réacteur doit supprimer l'ébullition pour atteindre le point supercritique.

Cela nécessite généralement des pressions supérieures à 35 MPa. C'est seulement à cette pression intense que l'eau cesse de se comporter comme un liquide ou un gaz typique et adopte les propriétés des deux.

L'eau comme milieu à double fonction

Une fois que le réacteur maintient cette pression, l'eau agit à la fois comme un puissant oxydant et comme un milieu réactionnel. Ce double rôle est essentiel pour décomposer les chaînes carbonées complexes présentes dans les microplastiques.

Si la pression du réacteur chute, l'eau perd ses propriétés de solvant. Cela la rend inefficace pour interagir avec la matière plastique à un niveau moléculaire.

Optimisation de l'efficacité de la réaction

Accélération de la conversion chimique

Les environnements à haute pression facilitent la conversion rapide des microplastiques. Les données de référence indiquent que lorsque la pression maintient l'eau en état supercritique, la cinétique de réaction s'accélère considérablement.

Cette rapidité est cruciale pour convertir les déchets solides en gaz de synthèse riche en hydrogène. Un réacteur capable de maintenir une haute pression garantit que le temps de séjour est suffisant pour une gazéification complète.

Prévention de la défaillance du système

Au-delà de la production de gaz, la haute pression est essentielle pour la longévité du système. Dans les environnements à basse pression, la décomposition des plastiques entraîne souvent la formation de goudron et de coke.

Ces sous-produits sont collants et solides, entraînant l'encrassement et le blocage du réacteur. En maintenant une haute pression (>35 MPa), l'eau supercritique gazéifie efficacement ces intermédiaires, les empêchant de se déposer sur les parois du réacteur.

Comprendre les compromis

Le stress des extrêmes combinés

Bien que la pression soit au centre de l'attention, elle ne peut être considérée isolément. Ces réacteurs doivent simultanément résister à des températures supérieures à 800°C.

Cette combinaison crée d'énormes contraintes thermiques et mécaniques. Un matériau peut supporter 35 MPa à température ambiante, mais sa limite d'élasticité chute souvent considérablement à 800°C.

Limites de sélection des matériaux

La conception pour ces conditions implique un compromis strict entre durabilité et inertie chimique.

Les tubes en alliage offrent généralement une résistance supérieure, mais peuvent être sensibles à la corrosion dans l'environnement oxydant agressif de l'eau supercritique. Les tubes en quartz offrent une excellente résistance chimique et une bonne visibilité, mais sont fragiles, ce qui augmente le risque de défaillance catastrophique sous pression en cas de mauvaise manipulation.

Assurer la fiabilité du réacteur

Pour garantir que votre projet SCWG fonctionne en toute sécurité et efficacité, évaluez la conception de votre réacteur par rapport à vos objectifs spécifiques.

- Si votre objectif principal est l'efficacité de conversion maximale : Assurez-vous que votre réacteur est classé bien au-dessus du seuil de 35 MPa pour garantir que l'eau reste un oxydant puissant tout au long du processus.

- Si votre objectif principal est la continuité opérationnelle : Privilégiez les matériaux capables de résister à la formation de charbon ou de coke en cas de fluctuations de pression, empêchant ainsi le colmatage permanent.

Un réacteur doté d'une résistance adéquate à haute pression n'est pas seulement une cuve ; c'est l'élément actif qui permet la physique chimique nécessaire pour transformer les déchets plastiques en carburant.

Tableau récapitulatif :

| Caractéristique | Exigence de gazéification en eau supercritique (SCWG) | Impact d'une faible résistance à la pression |

|---|---|---|

| Seuil de pression | ≥ 35 MPa | Défaillance du système ; l'eau redevient liquide/vapeur |

| Milieu réactionnel | L'eau agit comme un puissant oxydant/solvant | Interaction moléculaire inefficace ; cinétique lente |

| Conversion des déchets | Conversion rapide en gaz de synthèse riche en H2 | Formation de goudron et de coke (colmatage) |

| Température de fonctionnement | ≥ 800°C | Risque de défaillance de la limite d'élasticité du matériau |

| Objectif principal | Décomposition complète des polymères | Encrassement du réacteur et temps d'arrêt du système |

Maximisez votre efficacité SCWG avec KINTEK

Ne laissez pas la défaillance du réacteur freiner vos avancées en matière d'énergie verte. KINTEK fournit des systèmes de tubes, sous vide et CVD haute performance et personnalisables, conçus pour résister aux pressions extrêmes de 35+ MPa et aux températures de 800°C+ requises pour la gazéification en eau supercritique.

Soutenus par une R&D experte et une fabrication de précision, nos réacteurs garantissent une transformation de phase constante et préviennent la formation coûteuse de goudron, que vous utilisiez des alliages à haute résistance ou du quartz chimiquement inerte.

Prêt à passer à l'échelle supérieure pour votre conversion de microplastiques ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour concevoir un système adapté à vos besoins de recherche uniques.

Guide Visuel

Références

- Dorota Wieczorek, Katarzyna Ławińska. Microplastic Recovery and Conversion Pathways: The Most Recent Advancements in Technologies for the Generation of Renewable Energy. DOI: 10.3390/en18184949

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire sous vide poussé ou à azote de haute pureté est-il nécessaire pour la croissance des précipités de carbure dans l'acier ?

- Comment un échantillon est-il introduit dans un four à graphite ? Maîtrisez l'analyse précise grâce à des techniques expertes

- Quel rôle jouent les fours à caisse ou à tube haute performance dans le frittage du LATP ? Maîtriser la densification et la conductivité ionique

- Comment un four tubulaire à double zone de température facilite-t-il la préparation de matériaux composites tels que le ReO3–Cu2Te ?

- Quel rôle joue un four tubulaire dans le traitement thermique à haute température de la vermiculite ? Expert en contrôle de précision

- Quelle est la fonction d'un système de four tubulaire à actionneur linéaire ? Simulation de la dynamique du feu pour des études précises des émissions

- Comment un four tubulaire à haute température contribue-t-il au traitement de mise en solution des alliages titane-aluminium ?

- Quelle est la fonction d'un four à tube sous vide dans la synthèse de NbC-Cr7C3@graphène/Fe ? Guide expert de la synthèse in-situ