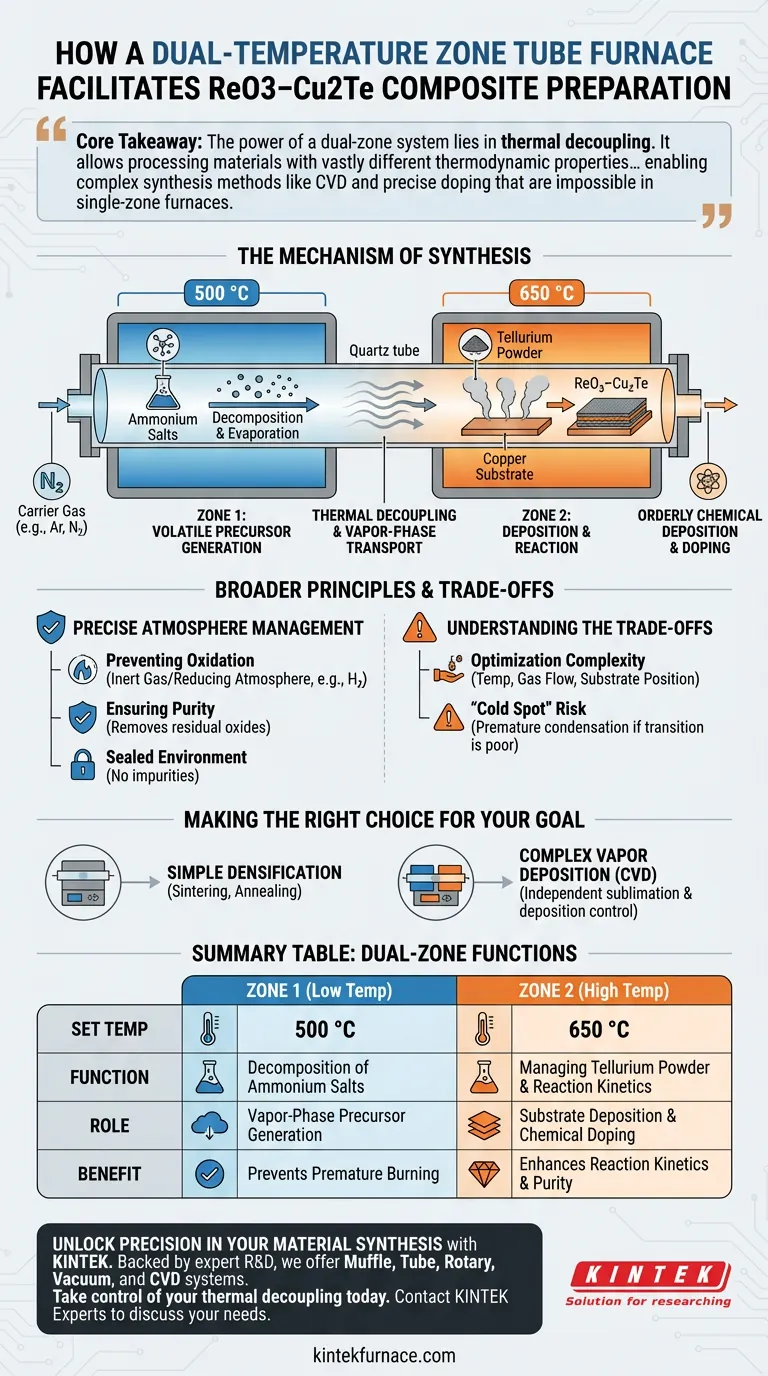

Un four tubulaire à double zone de température facilite la préparation de ReO3–Cu2Te en créant deux environnements thermiques distincts dans un seul réacteur, permettant une gestion simultanée mais indépendante de différents précurseurs. Plus précisément, il permet la décomposition de sels d'ammonium à 500 °C dans une zone tout en maintenant la poudre de tellure à 650 °C dans la seconde zone, garantissant que les composants en phase vapeur se déposent et réagissent de manière ordonnée sur un substrat de cuivre.

Point essentiel à retenir La puissance d'un système à double zone réside dans le découplage thermique. Il vous permet de traiter des matériaux aux propriétés thermodynamiques très différentes — comme un précurseur volatil et un substrat stable — dans un flux de travail continu unique, permettant des méthodes de synthèse complexes comme le dépôt chimique en phase vapeur (CVD) et le dopage précis qui sont impossibles dans les fours à zone unique.

Le Mécanisme de Synthèse

Découplage des Exigences Thermiques

Dans la synthèse de composites complexes comme le ReO3–Cu2Te, les précurseurs nécessitent souvent des conditions thermiques contradictoires. Une température unique brûlerait probablement le composant volatil avant que le composant stable ne soit prêt à réagir.

La Configuration à Deux Zones

Le four à double zone résout ce problème en établissant un gradient de température spatial.

- Zone 1 (500 °C) : Cette zone est réglée à la température optimale pour la décomposition ou l'évaporation des précurseurs volatils, tels que les sels d'ammonium.

- Zone 2 (650 °C) : Cette zone maintient une température plus élevée pour gérer la poudre de tellure et faciliter la cinétique de réaction finale.

Transport en Phase Vapeur

En chauffant indépendamment ces zones, le four génère des vapeurs spécifiques à des vitesses contrôlées. Des gaz porteurs transportent ensuite ces composants en phase vapeur en aval. Il en résulte un processus de dépôt chimique et de dopage ordonné sur le substrat de cuivre, plutôt qu'un mélange chaotique.

Principes de Contrôle Plus Généraux

Gestion Précise de l'Atmosphère

Bien que le contrôle thermique soit le mécanisme principal, la capacité du four tubulaire à maintenir une atmosphère spécifique est tout aussi critique pour la préparation de composites.

Prévention de l'Oxydation

Comme observé dans des processus similaires (tels que la carbonisation de la biomasse ou la sélénisation), le four tubulaire fournit un environnement scellé. Cela permet l'introduction de gaz inertes (comme l'argon ou l'azote) ou d'atmosphères réductrices (comme l'hydrogène).

Assurer la Pureté

Ce contrôle atmosphérique élimine les films d'oxyde résiduels et empêche les "réactions secondaires d'oxydation indésirables". Dans le contexte du ReO3–Cu2Te, cela garantit que le processus de dopage se déroule sans introduire d'impuretés qui dégraderaient les propriétés électroniques du matériau.

Comprendre les Compromis

Complexité de l'Optimisation

Bien qu'un four à double zone offre un contrôle supérieur, il introduit considérablement plus de variables. Vous devez optimiser non seulement deux températures distinctes, mais aussi le débit de gaz et la position du substrat par rapport au gradient de température.

Le Risque du "Point Froid"

Si la zone de transition entre les deux zones n'est pas gérée correctement, les vapeurs générées dans la zone à haute température peuvent se condenser prématurément avant d'atteindre le substrat. Cela nécessite un calibrage précis du profil thermique sur la longueur du tube.

Faire le Bon Choix pour Votre Objectif

Lors de la sélection d'un four pour la synthèse de matériaux, la complexité de vos précurseurs devrait dicter votre choix d'équipement.

- Si votre objectif principal est la densification simple : Un four standard à zone unique est suffisant pour des processus tels que le frittage ou le recuit où le matériau se comporte comme une masse thermique unique.

- Si votre objectif principal est le dépôt en phase vapeur complexe (CVD) : Vous avez besoin d'un four à double zone de température pour contrôler indépendamment les taux de sublimation et de dépôt, empêchant la dégradation des précurseurs.

Le succès de la synthèse de composites dépend non seulement de l'atteinte de températures élevées, mais du contrôle exact de où et quand ces températures sont appliquées.

Tableau Récapitulatif :

| Caractéristique | Zone 1 (Basse Temp.) | Zone 2 (Haute Temp.) |

|---|---|---|

| Température Réglée | 500 °C | 650 °C |

| Fonction Principale | Décomposition des sels d'ammonium | Gestion de la poudre de tellure et de la cinétique de réaction |

| Rôle du Processus | Génération de précurseurs en phase vapeur | Dépôt sur substrat et dopage chimique |

| Avantage Clé | Prévient la combustion prématurée | Améliore la cinétique de réaction et la pureté du matériau |

Libérez la Précision dans Votre Synthèse de Matériaux

Cherchez-vous à maîtriser des processus CVD complexes ou à produire des composites de haute pureté tels que le ReO3–Cu2Te ? KINTEK fournit la technologie thermique de pointe dont vous avez besoin pour réussir.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous ayez besoin d'un contrôle indépendant à double zone pour le transport en phase vapeur ou d'un four haute température entièrement personnalisable, adapté à vos besoins de recherche uniques, nos solutions garantissent un dépôt chimique ordonné et une oxydation nulle.

Prenez le contrôle de votre découplage thermique dès aujourd'hui. Contactez les Experts KINTEK pour discuter de vos exigences de laboratoire spécifiques et découvrir comment notre équipement de précision peut améliorer vos résultats de recherche.

Guide Visuel

Références

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre un four à tube sous vide et un four à tube standard ? Choisissez le bon four pour votre laboratoire

- Pourquoi un four tubulaire est-il nécessaire pour la calcination de TiO2 dans une atmosphère mixte H2/Ar ? Ingénierie des défauts TiO2-X

- Quelles conditions physiques un four tubulaire offre-t-il pour la pyrolyse de la biomasse ? Maîtriser le contrôle thermique pour la bioénergie

- Quels sont les principaux traitements thermiques réalisés dans les fours horizontaux ? Recuit, trempe et plus encore

- Qu'est-ce qu'un four tubulaire de 70 mm et quelle est son utilisation principale ? Libérez la précision dans le traitement des matériaux

- Quel rôle joue un four tubulaire à haute température dans la pyrolyse initiale de la biomasse de feuilles de palmier dattier ? Principaux enseignements

- Pourquoi un four à double zone de haute précision est-il requis pour les cristaux de 1T-TaS2 ? Obtenir une intégrité de phase CVT parfaite

- Quelle fonction essentielle un four tubulaire à haute température remplit-il pour le FCNCuM@CNT ? Atteindre la précision de la phase FCC