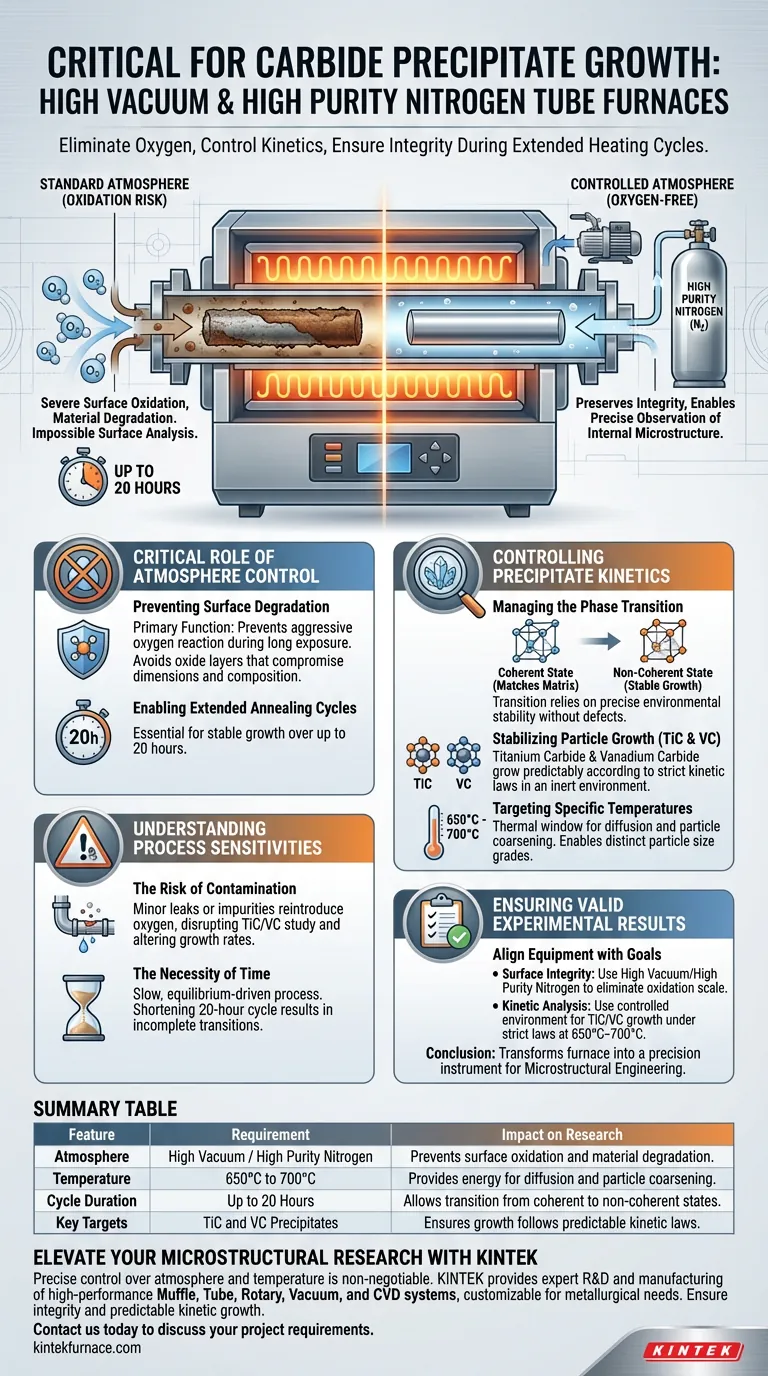

La nécessité d'un four tubulaire sous vide poussé ou à azote de haute pureté réside dans sa capacité à éliminer l'oxygène pendant les cycles de chauffage prolongés requis pour la recherche sur les alliages d'acier. Lors du recuit d'alliages pendant des durées allant jusqu'à 20 heures, les conditions atmosphériques standard provoqueraient une oxydation de surface immédiate et sévère. En maintenant un environnement à très faible teneur en oxygène, ces fours préservent l'intégrité de l'échantillon, permettant une observation précise des changements microstructuraux internes sans interférence externe.

Point essentiel Pour faire passer avec succès les précipités d'un état cohérent à un état non cohérent, vous devez isoler le matériau des contaminants environnementaux. Une atmosphère de vide poussé ou d'azote de haute pureté est le seul moyen de garantir que la croissance des particules est uniquement dictée par les lois cinétiques et la température, plutôt que par la dégradation de surface ou l'oxydation.

Le rôle critique du contrôle de l'atmosphère

Prévention de la dégradation de surface

La fonction principale de l'utilisation du vide poussé ou de l'azote de haute pureté est de prévenir l'oxydation de surface.

Lorsque les alliages d'acier sont exposés à des températures élevées pendant de longues périodes, l'oxygène réagit agressivement avec la surface du métal.

Cette réaction crée des couches d'oxyde qui peuvent compromettre les dimensions et la composition chimique du matériau, rendant l'analyse de surface impossible.

Permettre des cycles de recuit prolongés

La croissance des précipités de carbure n'est pas un processus instantané ; elle nécessite un temps considérable.

Des protocoles de recuit spécifiques exigent souvent des durées allant jusqu'à 20 heures.

Le maintien d'un environnement pur et exempt d'oxygène pendant cette durée est essentiel pour garantir que le matériau reste stable tout au long du traitement.

Contrôle de la cinétique des précipités

Gestion de la transition de phase

L'objectif de ce traitement thermique spécifique est de contrôler la transition des précipités.

Vous faites passer les particules d'un état cohérent (où leur réseau cristallin correspond à la matrice métallique) à un état non cohérent.

Cette transition délicate repose sur une stabilité environnementale précise pour se dérouler sans défauts.

Stabilisation de la croissance des particules

Le four permet la croissance stable de particules de carbure spécifiques, notamment le Carbure de Titane (TiC) et le Carbure de Vanadium (VC).

Ces particules croissent selon des lois cinétiques strictes.

Un environnement inerte ou sous vide garantit que cette croissance est prévisible et reproductible.

Ciblage de températures spécifiques

Pour faciliter cette croissance, le four doit maintenir une plage de température comprise entre 650°C et 700°C.

Cette fenêtre thermique fournit l'énergie nécessaire à la diffusion et au grossissement des particules.

Un contrôle précis de la température, associé au contrôle de l'atmosphère, permet la production de grades de taille de particules distincts pour une analyse comparative.

Comprendre les sensibilités du processus

Le risque de contamination

Bien que ces fours soient puissants, le processus est très sensible à la pureté de l'environnement.

Même une fuite mineure dans un système de vide ou des impuretés dans l'alimentation en azote peuvent réintroduire de l'oxygène.

Cela perturberait immédiatement l'étude des particules de TiC ou de VC, modifiant potentiellement leurs vitesses de croissance ou leurs caractéristiques de surface.

La nécessité du temps

Il est important de reconnaître qu'il s'agit d'un processus lent, piloté par l'équilibre.

Raccourcir le cycle de 20 heures pour gagner du temps entraînera probablement des transitions de phase incomplètes.

Vous devez être prêt à vous engager sur la durée complète pour obtenir un véritable état non cohérent dans les précipités.

Garantir des résultats expérimentaux valides

Si vous cherchez à produire des données fiables sur la croissance des précipités, vous devez aligner votre choix d'équipement sur vos objectifs analytiques spécifiques.

- Si votre objectif principal est l'intégrité de surface : Vous devez utiliser le vide poussé ou l'azote de haute pureté pour éliminer complètement le risque de formation de calamine d'oxydation pendant les traitements thermiques longs.

- Si votre objectif principal est l'analyse cinétique : Vous avez besoin de l'environnement contrôlé pour garantir que les particules de TiC et de VC croissent strictement selon les lois cinétiques à 650°C–700°C sans interférence chimique externe.

En éliminant l'oxygène et en contrôlant précisément la température sur de longues périodes, vous transformez votre four d'un simple appareil de chauffage en un instrument de précision pour l'ingénierie microstructurale.

Tableau récapitulatif :

| Caractéristique | Exigence | Impact sur la recherche |

|---|---|---|

| Atmosphère | Vide poussé / Azote de haute pureté | Prévient l'oxydation de surface et la dégradation du matériau. |

| Température | 650°C à 700°C | Fournit l'énergie pour la diffusion et le grossissement des particules. |

| Durée du cycle | Jusqu'à 20 heures | Permet la transition des états cohérents à non cohérents. |

| Cibles clés | Précipités de TiC et de VC | Assure que la croissance suit des lois cinétiques prévisibles. |

Élevez votre recherche microstructurale avec KINTEK

Un contrôle précis de l'atmosphère et de la température est non négociable pour la croissance des précipités de carbure. KINTEK fournit des services experts de R&D et de fabrication de systèmes haute performance de moufle, tubulaires, rotatifs, sous vide et CVD, tous personnalisables pour répondre à vos besoins uniques en recherche métallurgique.

Assurez l'intégrité de vos alliages d'acier et obtenez une croissance cinétique prévisible avec nos fours haute température leaders de l'industrie. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrez comment nos solutions de chauffage sur mesure peuvent améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment un four tubulaire de laboratoire est-il utilisé dans le processus de réduction du choc thermique pour produire du RGO ?

- Quelle est la fonction d'un four tubulaire à haute température dans la préparation du TiO2 noir ? Amélioration de la puissance photocatalytique

- Quel rôle le four à atmosphère tubulaire joue-t-il dans la carbonisation des films de GO ? Améliorer la conductivité et la qualité du rGOF

- Pourquoi un traitement de sulfuration dans un four à tube de quartz est-il nécessaire après le dépôt de couches minces de CZTS ? Guide d'expert

- Quelle option est disponible pour les fours tubulaires à fente fréquemment déplacés ? Découvrez la solution de support portable vertical

- Comment fonctionne un four tubulaire ? Obtenez un chauffage précis et uniforme pour vos matériaux

- Comment un four à diffusion tubulaire de laboratoire facilite-t-il la pré-dépôt ? Dopage de précision pour le traitement des plaquettes de silicium

- Comment les fours tubulaires peuvent-ils être adaptés à une production à grande échelle ? Augmentez le débit avec des systèmes modulaires