Un contrôle précis de la température est la variable spécifique qui valide les données cinétiques. Dans les fours de réduction en suspension, le maintien de la stabilité thermique à ±1°C est obligatoire pour isoler les comportements de réaction spécifiques. Sans ce contrôle rigoureux, les fluctuations de température introduisent du bruit qui rend la détermination des constantes de vitesse de réaction et de l'énergie d'activation apparente scientifiquement invalide.

Les expériences cinétiques isothermes nécessitent un environnement thermique inébranlable pour garantir l'intégrité des données. En éliminant les variations de température significatives, les chercheurs peuvent mesurer précisément les vitesses de réaction et dériver la véritable énergie d'activation pour les processus de réduction impliquant des gaz tels que l'hydrogène et le monoxyde de carbone.

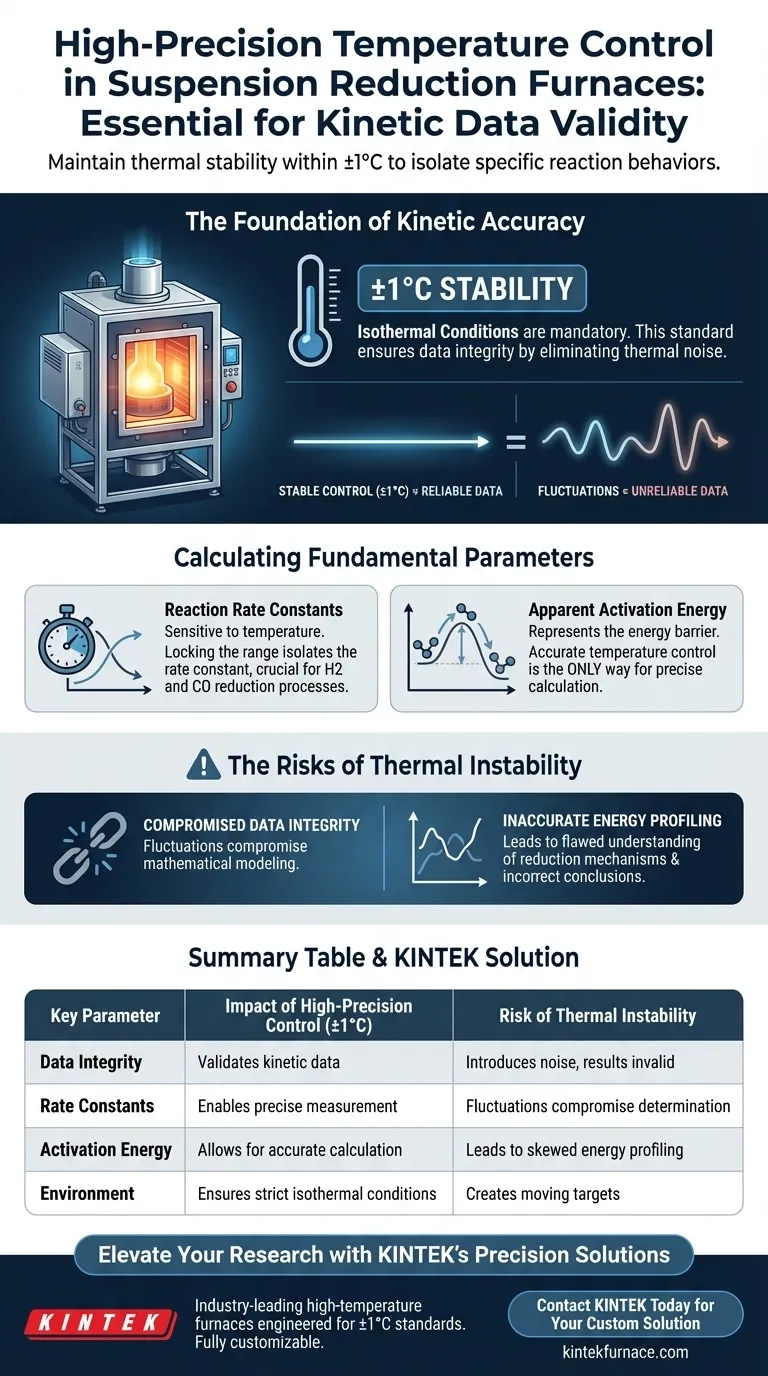

Le fondement de la précision cinétique

Pour comprendre la cinétique de réduction dans les fours de réduction en suspension, il faut d'abord s'assurer que l'environnement expérimental est strictement contrôlé.

La norme pour les expériences isothermes

La principale exigence pour des études cinétiques fiables est le maintien de conditions isothermes.

Cela signifie que le système doit déployer des systèmes de contrôle automatique de la température de haute précision capables de maintenir la température stable.

La norme acceptée pour la précision dans ces expériences est de +/- 1°C.

Éliminer le compromis des données

Lorsque la température varie au-delà de cette fenêtre étroite, les données collectées deviennent peu fiables.

Les fluctuations créent des cibles mouvantes dans l'environnement de réaction, rendant impossible d'attribuer les changements de vitesse de réaction uniquement à la cinétique chimique.

La stabilité garantit que la détermination des constantes de vitesse de réaction reste intacte par le bruit thermique externe.

Calcul des paramètres fondamentaux

L'objectif ultime de l'utilisation d'un contrôle de haute précision est de dériver des paramètres fondamentaux précis qui décrivent le processus de réduction.

Détermination des constantes de vitesse de réaction

Les constantes de vitesse de réaction sont très sensibles aux changements de température.

En bloquant la température dans une plage étroite, les chercheurs peuvent isoler la constante de vitesse pour un état thermique spécifique.

Cette isolation est essentielle lors de l'étude de processus de réduction complexes impliquant des gaz tels que l'hydrogène et le monoxyde de carbone.

Dérivation de l'énergie d'activation apparente

L'un des résultats les plus critiques de ces expériences est le calcul de l'énergie d'activation apparente.

Cette valeur représente la barrière énergétique que les molécules réactives doivent surmonter.

Un maintien précis de la température est le seul moyen de permettre le calcul précis de cette valeur énergétique, garantissant que les résultats reflètent fidèlement la thermodynamique du système.

Les risques de l'instabilité thermique

Bien que le contrôle de haute précision nécessite des systèmes sophistiqués, l'alternative – permettre la dérive thermique – annule la valeur de l'expérience.

Intégrité des données compromise

Le principal compromis dans l'analyse cinétique est entre la complexité du système et la validité des données.

Si le système de contrôle ne peut pas maintenir le seuil de +/- 1°C, les fluctuations résultantes compromettent directement la modélisation mathématique de la réaction.

Profilage énergétique inexact

Sans contrôle stable, l'énergie d'activation calculée sera probablement faussée.

Cela conduit à une compréhension erronée du mécanisme de réduction, pouvant entraîner des conclusions incorrectes sur la manière dont l'hydrogène ou le monoxyde de carbone interagissent avec la suspension à haute température.

Assurer des résultats expérimentaux fiables

Pour étudier avec succès la cinétique de réduction, vous devez donner la priorité à la stabilité thermique par rapport aux autres variables opérationnelles.

Si votre objectif principal est la recherche fondamentale :

- Assurez-vous que votre système de contrôle est calibré pour maintenir la stabilité à +/- 1°C afin de garantir la validité de vos constantes de vitesse de réaction.

Si votre objectif principal est la modélisation de processus :

- Donnez la priorité à la précision thermique pour obtenir des valeurs précises de l'énergie d'activation apparente, qui sont essentielles pour prédire le comportement dans les atmosphères de réduction à l'hydrogène et au monoxyde de carbone.

Le contrôle thermique précis n'est pas seulement un détail opérationnel ; c'est le prérequis pour calculer les véritables exigences énergétiques de votre processus chimique.

Tableau récapitulatif :

| Paramètre clé | Impact du contrôle de haute précision (±1°C) | Risque d'instabilité thermique |

|---|---|---|

| Intégrité des données | Valide les données cinétiques en isolant les variables de réaction | Introduit du bruit, rendant les résultats scientifiquement invalides |

| Constantes de vitesse | Permet une mesure précise pour les réactions H2 et CO | Les fluctuations compromettent la détermination des constantes |

| Énergie d'activation | Permet un calcul précis des barrières énergétiques | Conduit à un profilage énergétique faussé et à des mécanismes erronés |

| Environnement | Garantit le respect de conditions isothermes strictes | Crée des cibles mouvantes qui annulent la valeur expérimentale |

Élevez votre recherche avec les solutions de précision de KINTEK

La stabilité thermique précise est l'épine dorsale de données cinétiques fiables. KINTEK fournit des fours à haute température leaders de l'industrie, y compris des systèmes spécialisés Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour répondre aux normes rigoureuses de ±1°C requises pour la recherche fondamentale et la modélisation de processus.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en matière de cinétique de réduction et d'atmosphère. Ne laissez pas le bruit thermique compromettre vos calculs d'énergie d'activation – collaborez avec KINTEK pour une précision inégalée.

Prêt à optimiser le traitement thermique de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Pengcheng Hou, Yongsheng Sun. Mechanism of effective iron extraction from rare earth-bearing iron ores by low-temperature suspension reduction method. DOI: 10.37190/ppmp/204110

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles caractéristiques peuvent être incluses dans les fours tubulaires rotatifs ? Personnalisation pour la précision et l'efficacité

- Quelles plages de capacité les fours rotatifs peuvent-ils gérer ? Du pilote à l'échelle de production

- Comment un four rotatif améliore-t-il la récupération du plomb par rapport aux autres fours ? Augmentez votre rendement grâce à une uniformité supérieure

- Quelle technologie a progressé comme alternative aux fours rotatifs traditionnels ? Découvrez le Chauffage Électromagnétique pour l'Efficacité

- Quels sont les principaux avantages des fours rotatifs pour les applications industrielles ? Améliorez l'efficacité et la qualité de vos processus

- Quelles mesures de sécurité sont généralement incluses dans un four à frittage à tube rotatif ? Assurer un traitement fiable à haute température

- Quels sont les principaux composants et paramètres d'un four rotatif ? Optimisez votre traitement à haute température

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé