À la base, un four à tube rotatif excelle dans le traitement thermique en culbutant les matériaux à travers un tube chauffé et rotatif. Cette conception garantit que chaque particule est chauffée uniformément, permet un traitement continu pour un débit élevé et offre un contrôle précis de la température et de l'atmosphère, ce qui le rend idéal pour le traitement des poudres, des granulés et d'autres solides en vrac.

L'avantage fondamental d'un four à tube rotatif est sa capacité à transformer le défi du chauffage des matériaux en vrac d'un processus statique et inégal en un processus dynamique et très cohérent. Il résout le problème fondamental des gradients de température qui affectent les fours traditionnels lors du travail avec des poudres et des granulés.

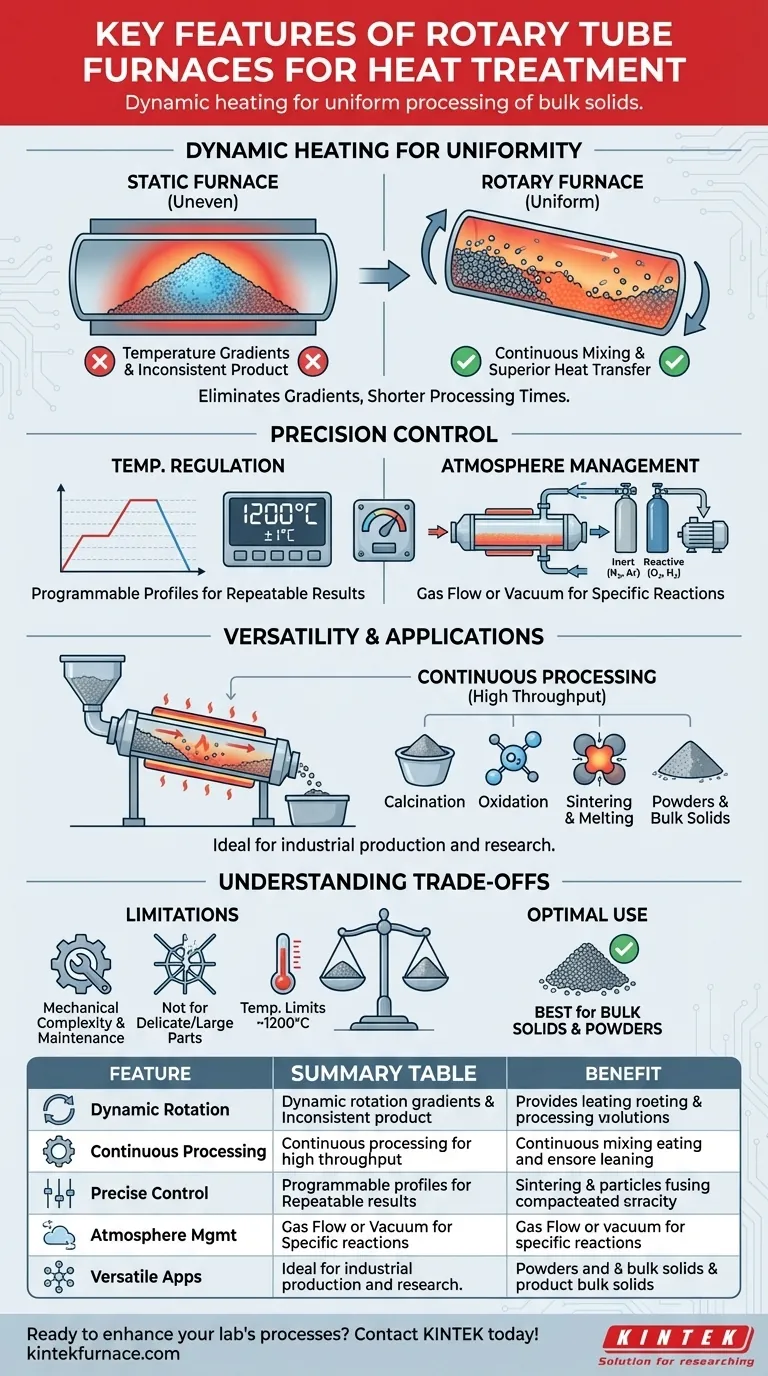

Le Principe Fondamental : Chauffage Dynamique pour l'Uniformité

La caractéristique déterminante d'un four rotatif est la rotation elle-même. Contrairement à un four boîte ou tube statique où la chaleur doit pénétrer lentement une masse stationnaire, l'action rotative mélange activement le matériau, conduisant à des résultats supérieurs.

Comment la Rotation Élimine les Gradients de Température

Dans un four statique, les couches extérieures du matériau pulvérulent ou granulaire chauffent en premier, isolant efficacement le cœur. Cela crée une différence de température significative, ou gradient, entraînant un produit final incohérent.

Un four rotatif résout ce problème en culbutant continuellement le matériau. Cette action amène constamment des particules plus froides de l'intérieur vers la surface du tas, les exposant directement à la source de chaleur et garantissant que chaque particule suit un chemin thermique similaire.

Impact sur l'Efficacité du Transfert de Chaleur

Ce mélange constant augmente considérablement le taux de transfert de chaleur. Comme le matériau est constamment en mouvement, la chaleur est absorbée beaucoup plus rapidement et uniformément dans l'ensemble du lot.

Cette efficacité conduit souvent à des temps de traitement nettement plus courts par rapport aux méthodes statiques, augmentant la productivité et réduisant la consommation d'énergie par unité de matériau.

Contrôle de Précision sur l'Environnement de Traitement

Les fours à tube rotatifs modernes ne sont pas seulement des mélangeurs mécaniques ; ce sont des instruments sophistiqués offrant un contrôle granulaire sur chaque aspect du processus thermique.

Régulation de Température Avancée

Ces fours utilisent des contrôleurs numériques avancés qui permettent une gestion précise de la température dans la zone chauffée. De nombreux systèmes disposent de contrôleurs programmables capables d'exécuter des profils thermiques complexes.

Par exemple, un contrôleur peut prendre en charge 30 segments programmables ou plus, vous permettant de définir une séquence précise de rampes de chauffage, de paliers (trempes) et de vitesses de refroidissement. Cela garantit que les processus sont non seulement précis, mais aussi parfaitement reproductibles.

Gestion de l'Atmosphère (Gaz et Vide)

De nombreux processus de traitement thermique nécessitent une atmosphère contrôlée pour prévenir les réactions chimiques indésirables (comme l'oxydation) ou pour en favoriser de désirées.

Les fours rotatifs sont souvent équipés de joints étanches au vide et de orifices pour le flux de gaz. Cela vous permet de fonctionner dans une atmosphère inerte (comme l'azote ou l'argon), dans une atmosphère réactive, ou sous vide, offrant une flexibilité critique pour le traitement des matériaux avancés.

Polyvalence des Applications et des Processus

La combinaison du chauffage dynamique et du contrôle précis rend les fours à tube rotatifs très polyvalents pour la production industrielle et la recherche.

Permettre le Traitement Continu

Un avantage industriel clé est la capacité à fonctionner en continu. Le matériau peut être introduit à une extrémité du tube incliné et voyager lentement jusqu'à l'extrémité de décharge pendant qu'il tourne.

Ceci contraste avec les fours statiques « par lots », qui doivent être chargés, exécutés, refroidis et déchargés pour chaque cycle. Le traitement continu est essentiel pour la fabrication à grand volume où le débit est critique.

Processus Thermiques Clés

Les fours rotatifs sont idéaux pour une gamme de traitements thermiques appliqués aux solides en vrac :

- Calcination : La décomposition thermique des matériaux, souvent pour éliminer l'eau ou le dioxyde de carbone, comme la conversion du calcaire en chaux.

- Oxydation : Une réaction chimique contrôlée impliquant l'oxygène, utilisée pour modifier les propriétés d'un matériau. Le four assure une réaction uniforme dans toute la poudre.

- Fusion et Frittage : Le mélange dynamique est efficace pour fondre uniformément les poudres ou les fritter en une masse solide sans surchauffer les couches extérieures.

Comprendre les Compromis

Bien que puissants, les fours à tube rotatifs ne sont pas la solution universelle pour tous les besoins de traitement thermique. L'objectivité exige de reconnaître leurs limites.

Complexité Mécanique

Le mécanisme rotatif, y compris le moteur, le système d'entraînement et les joints rotatifs, ajoute une couche de complexité mécanique. Ces composants nécessitent plus d'entretien qu'un four statique simple et peuvent être des points de défaillance potentiels avec le temps.

Contraintes Matérielles

L'action de culbutage qui est si bénéfique pour les poudres est inadaptée au traitement de grandes pièces uniques ou de structures délicates qui pourraient être endommagées par le mouvement mécanique. Le four est explicitement conçu pour les matériaux en vrac.

Limitations de Température et de Tube

La température de fonctionnement maximale (souvent autour de 1200°C) est dictée par le matériau du tube, qui peut être du quartz, de la céramique ou un alliage métallique à haute température. Les applications nécessitant des températures plus élevées peuvent nécessiter des conceptions de fours différentes, comme un four en graphite.

Faire le Bon Choix pour Votre Processus

Le choix du four approprié dépend entièrement de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est le traitement à haut volume de poudres ou de granulés : Le four à tube rotatif est supérieur en raison de son fonctionnement continu et de son uniformité de chauffage inégalée.

- Si votre objectif principal est des réactions chimiques précises et reproductibles (par exemple, la calcination) : Ce four est un excellent choix pour sa combinaison de mélange dynamique et de contrôle atmosphérique strict.

- Si votre objectif principal est le traitement thermique de pièces uniques et grandes ou d'échantillons délicats : Un four boîte statique ou un four tube standard (non rotatif) est l'outil plus approprié.

En fin de compte, un four à tube rotatif est l'outil définitif pour atteindre la cohérence thermique et l'efficacité lors du traitement des solides en vrac.

Tableau Récapitulatif :

| Caractéristique | Description | Avantage |

|---|---|---|

| Rotation Dynamique | Culbute les matériaux dans un tube chauffé | Élimine les gradients de température pour un chauffage uniforme |

| Traitement Continu | Permet l'alimentation et la décharge des matériaux pendant le fonctionnement | Débit élevé et efficacité en production |

| Contrôle Précis de la Température | Utilise des contrôleurs numériques avec profils programmables | Processus thermiques précis et reproductibles |

| Gestion de l'Atmosphère | Supporte les gaz inertes, les atmosphères réactives ou le vide | Prévient l'oxydation et permet des réactions chimiques spécifiques |

| Applications Polyvalentes | Idéal pour la calcination, l'oxydation, la fusion et le frittage | Adapté aux poudres, granulés et solides en vrac |

Prêt à améliorer les processus de traitement thermique de votre laboratoire avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubes, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous traitiez des poudres, des granulés ou d'autres solides en vrac, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries