En bref, un four rotatif améliore la récupération du plomb en utilisant la rotation pour assurer un chauffage uniforme et un mélange complet des matériaux. Ce processus dynamique permet d'extraire un pourcentage significativement plus important de plomb des matières premières telles que la pâte de batterie et les déchets par rapport aux fours statiques ou fixes, ce qui augmente directement l'efficacité opérationnelle et le rendement.

L'avantage fondamental d'un four rotatif n'est pas seulement sa chaleur, mais son mouvement. En faisant basculer continuellement le matériau, il résout les problèmes chroniques de chauffage inégal et de mauvais mélange des réactifs qui limitent les performances des fours traditionnels et stationnaires.

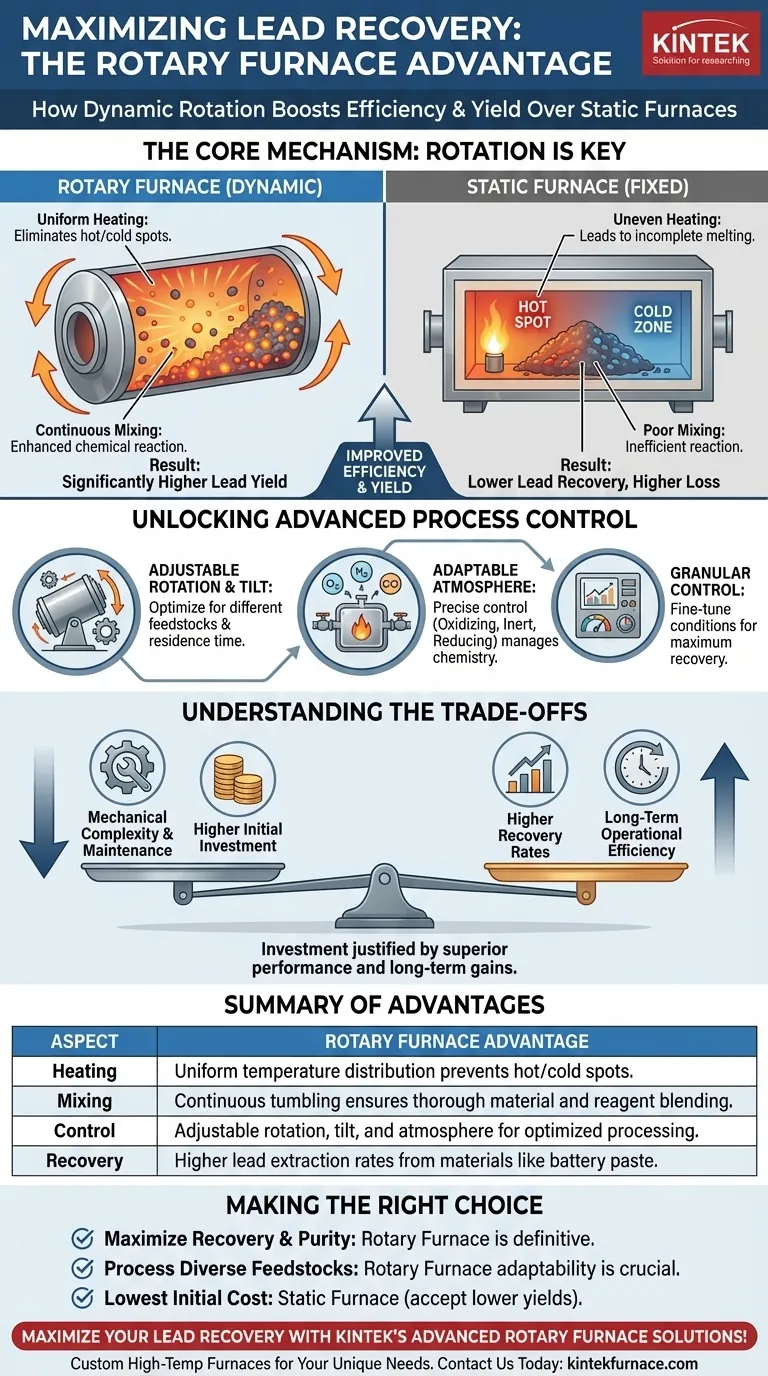

Le mécanisme central : pourquoi la rotation change la donne

Pour comprendre pourquoi les fours rotatifs excellent, nous devons aller au-delà de la simple fusion du matériau. La récupération efficace du plomb est un processus complexe de transfert de chaleur et de réaction chimique, tous deux considérablement améliorés par la conception rotative du four.

Atteindre une uniformité de température supérieure

Dans un four fixe ou à combustion traditionnel, la chaleur est appliquée à partir d'une source stationnaire. Cela crée souvent des points chauds près de la flamme et des points froids dans les zones denses et non exposées de la charge de matériau.

Le plomb piégé dans ces zones plus froides peut ne pas fondre ou réagir correctement, ce qui entraîne sa perte dans le laitier. Un four rotatif élimine cela en faisant basculer constamment la charge, garantissant que chaque particule est régulièrement exposée à la source de chaleur. Ce chauffage uniforme est essentiel pour un traitement complet.

Améliorer le mélange des matériaux et la réaction

La récupération du plomb repose sur des réactions chimiques, utilisant souvent des fondants et des agents réducteurs pour séparer le plomb des oxydes et autres impuretés. L'action de basculement d'un four rotatif agit comme un mélangeur mécanique très efficace.

Ce mélange continu assure que les fondants et autres réactifs sont intimement combinés avec les matériaux contenant du plomb. Le résultat est une réaction chimique plus rapide et plus complète, ce qui se traduit directement par un pourcentage plus élevé de métal de plomb récupéré.

Déverrouiller le contrôle avancé des processus

Les fours rotatifs modernes offrent aux opérateurs un niveau de contrôle qui est tout simplement impossible avec les conceptions statiques plus anciennes. Ce contrôle granulaire permet une optimisation du processus qui améliore encore les taux de récupération.

Précision grâce à la rotation et à l'inclinaison réglables

Les opérateurs peuvent ajuster avec précision la vitesse de rotation et l'angle d'inclinaison du four. Une rotation plus rapide peut augmenter le mélange pour certains matériaux, tandis qu'un angle d'inclinaison spécifique peut contrôler le temps pendant lequel le matériau reste dans le four.

Cette adaptabilité permet d'optimiser le processus pour différents types de matières premières, de la pâte de batterie fine aux plus gros morceaux de ferraille métallique, garantissant des conditions idéales pour chacun.

Contrôle de l'atmosphère adaptable

La nature fermée d'un four rotatif permet un contrôle précis de l'atmosphère interne. Les opérateurs peuvent maintenir une atmosphère oxydante, inerte ou réductrice selon les besoins.

Ceci est vital pour gérer la chimie complexe de la fusion. Par exemple, une atmosphère réductrice peut être utilisée pour reconvertir l'oxyde de plomb en plomb métallique, empêchant sa perte et maximisant le rendement final.

Comprendre les compromis

Bien que très efficace, la conception du four rotatif n'est pas sans considérations. L'objectivité exige de reconnaître ses caractéristiques opérationnelles spécifiques.

Complexité mécanique et maintenance

Les joints rotatifs, le système d'entraînement et le mécanisme d'inclinaison introduisent une complexité mécanique. Ces composants nécessitent un calendrier de maintenance plus rigoureux par rapport à la construction plus simple d'un four statique pour assurer la fiabilité et prévenir les fuites.

Investissement initial plus élevé

L'ingénierie sophistiquée, le moteur et les systèmes d'étanchéité d'un four rotatif entraînent généralement un coût d'investissement initial plus élevé par rapport à un four fixe de base. Cet investissement est justifié par des taux de récupération plus élevés et une efficacité opérationnelle à long terme.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif doit être basée sur vos priorités opérationnelles spécifiques et vos matières premières.

- Si votre objectif principal est de maximiser la récupération du plomb et d'obtenir une grande pureté : Le four rotatif est le choix définitif en raison de son contrôle de processus et de son chauffage uniformes inégalés.

- Si votre objectif principal est de traiter des matières premières diverses ou incohérentes : L'adaptabilité de la vitesse de rotation, de l'inclinaison et de l'atmosphère d'un four rotatif offre un avantage crucial par rapport aux systèmes moins flexibles.

- Si votre objectif principal est le coût d'investissement initial le plus bas possible : Un four fixe traditionnel peut être une option, mais vous devez accepter le compromis de rendements plus faibles et d'une efficacité de processus réduite.

En fin de compte, la conception du four rotatif résout directement les inefficacités fondamentales de la fusion statique, ce qui en fait la technologie supérieure pour les opérations modernes de récupération de plomb à haut rendement.

Tableau récapitulatif :

| Aspect | Avantage du four rotatif |

|---|---|

| Chauffage | Distribution uniforme de la température pour éviter les points chauds/froids |

| Mélange | Le basculement continu assure un mélange approfondi des matériaux et des réactifs |

| Contrôle | Rotation, inclinaison et atmosphère réglables pour une optimisation du traitement |

| Récupération | Taux d'extraction de plomb plus élevés à partir de matériaux comme la pâte de batterie |

Maximisez votre efficacité de récupération de plomb avec les solutions de fours rotatifs avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours rotatifs, des fours à moufle, à tubes, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, stimulant le rendement et les performances opérationnelles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température