Le contrôle du temps de séjour est la variable la plus critique pour arrêter la tendance thermodynamique à la cristallisation. Dans la synthèse de NiFe2O4 amorphe, un temps de séjour court limite la durée pendant laquelle les gouttelettes précurseurs passent dans la zone chauffée, empêchant physiquement la formation d'un réseau ordonné à longue portée.

Le message clé L'obtention d'une structure amorphe nécessite un contrôle cinétique précis pour interrompre la transition du précurseur au cristal. En limitant le temps de séjour, vous vous assurez que le matériau ne subit qu'une décomposition partielle, préservant les structures désordonnées et les liaisons chimiques essentielles à une activité électrocatalytique élevée.

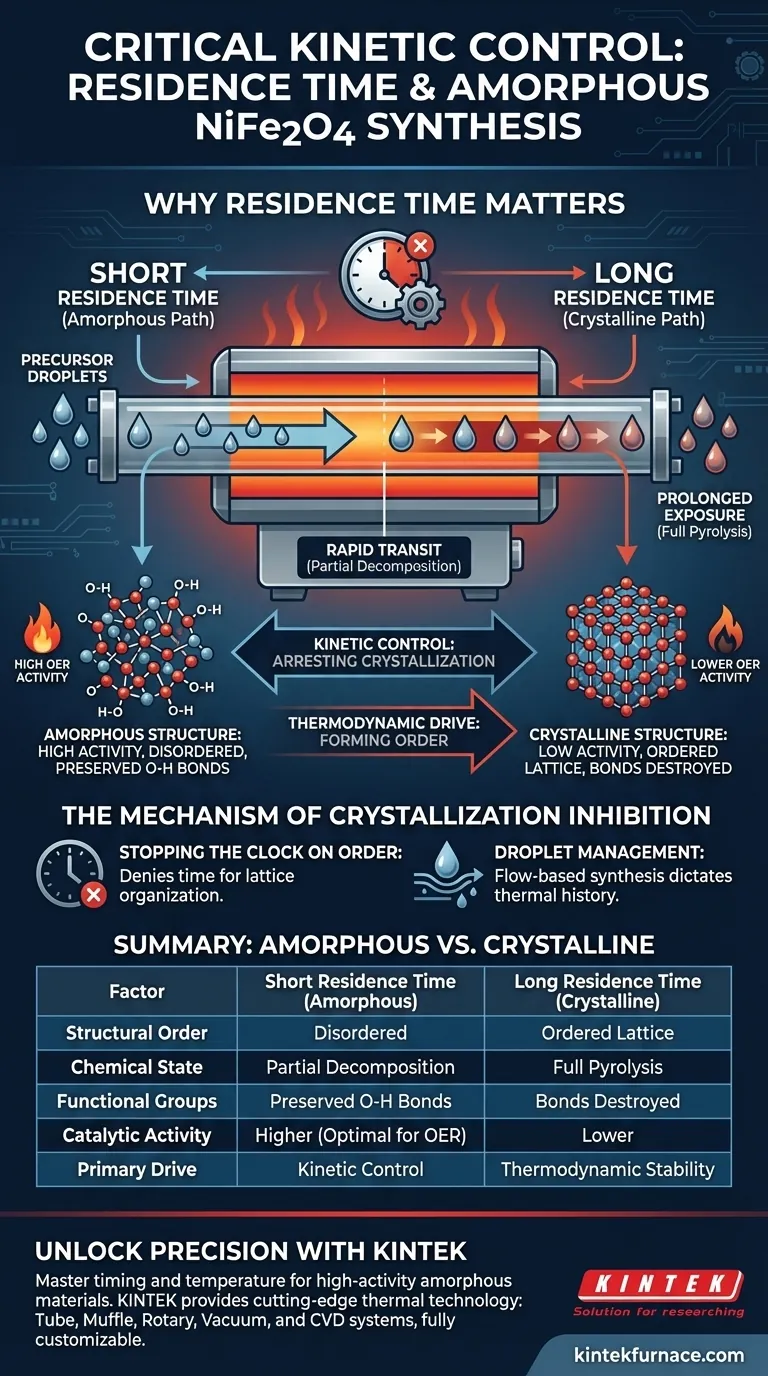

Le mécanisme d'inhibition de la cristallisation

Arrêter l'horloge de l'ordre

La cristallisation est un processus dépendant du temps qui nécessite de l'énergie thermique pour organiser les atomes en un réseau structuré.

En raccourcissant le temps de séjour, vous privez le matériau de la fenêtre nécessaire à son organisation. Les gouttelettes précurseurs traversent la zone chauffée trop rapidement pour qu'un ordre à longue portée puisse s'établir.

Gestion des gouttelettes

La référence principale souligne que ce processus repose spécifiquement sur la gestion de la durée des gouttelettes dans le four.

Cela implique une méthode de synthèse basée sur le flux (telle que la pyrolyse par pulvérisation) où la vitesse du gaz porteur dicte directement l'historique thermique de la particule.

Transformation chimique et structure

Décomposition partielle vs pyrolyse complète

Les traitements thermiques standard visent généralement une pyrolyse complète, où les nitrates métalliques sont complètement décomposés en oxydes métalliques stables.

Cependant, pour le NiFe2O4 amorphe, l'objectif est une décomposition partielle. Des temps de séjour courts arrêtent la réaction chimique à mi-chemin, empêchant la conversion complète qui conduit à des phases cristallines rigides.

Préservation des liaisons critiques

Le processus de décomposition incomplète présente un avantage chimique spécifique : il préserve les liaisons O-H.

Ces liaisons seraient probablement détruites lors d'un traitement thermique prolongé à haute température. Leur présence, ainsi que la structure atomique désordonnée, est directement liée à une performance améliorée dans la réaction d'évolution de l'oxygène (OER).

Comprendre les compromis

La fenêtre de précision

Bien que plus court soit généralement préférable pour la synthèse amorphe, il existe une limite inférieure au temps de séjour.

Si le temps est trop court, les gouttelettes précurseurs peuvent ne pas se décomposer suffisamment pour former les espèces catalytiques actives. Le processus nécessite une zone "juste ce qu'il faut" – assez longue pour initier la décomposition des nitrates métalliques, mais assez courte pour arrêter le processus avant que la cristallisation ne se produise.

Stabilité vs activité

Les matériaux amorphes échangent souvent la stabilité thermodynamique contre l'activité catalytique.

Un réseau cristallin est stable mais souvent moins actif. En choisissant un temps de séjour court, vous privilégiez l'activité élevée dérivée des défauts et des sites désordonnés par rapport à la stabilité structurelle à long terme typique des matériaux entièrement cristallins.

Faire le bon choix pour votre objectif

Pour optimiser vos paramètres de synthèse, évaluez vos objectifs de performance spécifiques :

- Si votre objectif principal est de maximiser l'activité catalytique : Privilégiez des débits élevés pour minimiser le temps de séjour, en vous assurant que le matériau reste amorphe et conserve ses liaisons O-H.

- Si votre objectif principal est la stabilité du réseau : Prolongez le temps de séjour pour permettre une pyrolyse complète et le développement d'un ordre cristallin à longue portée, en reconnaissant que cela peut réduire les performances OER.

Résumé : La puissance du catalyseur NiFe2O4 amorphe réside dans son désordre, qui est strictement conçu en refusant au matériau le temps dont il a besoin pour cristalliser.

Tableau récapitulatif :

| Facteur | Temps de séjour court (Amorphe) | Temps de séjour long (Cristallin) |

|---|---|---|

| Ordre structurel | Désordonné/Amorphe | Réseau ordonné à longue portée |

| État chimique | Décomposition partielle | Pyrolyse complète |

| Groupes fonctionnels | Liaisons O-H préservées | Liaisons détruites |

| Activité catalytique | Plus élevée (Optimale pour OER) | Plus faible |

| Moteur principal | Contrôle cinétique | Stabilité thermodynamique |

Débloquez la précision dans la synthèse de vos catalyseurs

Le chronométrage précis et le contrôle de la température sont les clés pour arrêter la cristallisation et concevoir des matériaux amorphes à haute activité. KINTEK fournit la technologie thermique de pointe requise pour maîtriser ces variables. Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes tubulaires, de muffles, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire et de production.

Prêt à optimiser vos paramètres de synthèse ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer votre efficacité de recherche et de fabrication.

Guide Visuel

Références

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il le processus de frittage du feutre de graphite modifié ? Contrôle de précision

- Quel rôle joue un four à tube de quartz de haute pureté dans la croissance du graphène ? Obtenir un revêtement d'résonateur optique conforme

- Comment un four de frittage tubulaire de laboratoire facilite-t-il la synthèse du BiCuSeO ? Maîtriser la diffusion thermique précise

- Pourquoi un four de recuit de tube spécialisé pour la préparation de joints REBCO doit-il utiliser deux zones distinctes ? Trouvez l’équilibre parfait

- Quel rôle joue l'hypophosphite de sodium (NaH2PO2) dans un four tubulaire pour le NCMCP ? Maîtriser la phosphuration de précision

- Quelle est la fonction de la disposition de chauffage à cinq zones dans un DTF multi-zones ? Maîtriser la précision thermique dans la combustion

- Quels sont les avantages en termes d'économie d'espace d'un four tubulaire ? Maximisez l'efficacité du laboratoire grâce à une conception compacte

- Comment fonctionne une chambre inférieure en quartz ? Amélioration de la pureté et de la stabilité du frittage jusqu'à 1300°C