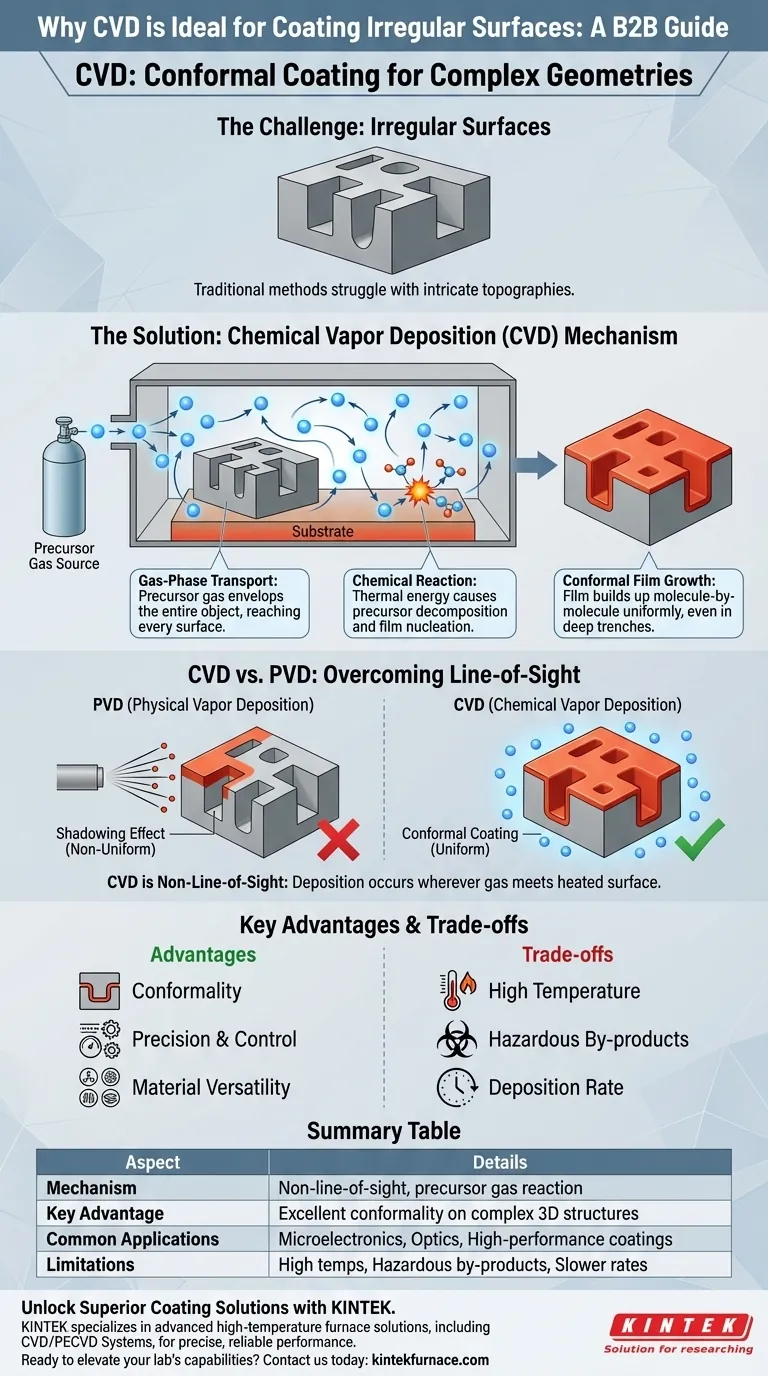

À la base, le dépôt chimique en phase vapeur (CVD) est particulièrement adapté au revêtement de surfaces irrégulières car il ne s'agit pas d'un processus en ligne de mire. Le matériau à déposer est introduit sous forme de gaz (un précurseur) qui enveloppe complètement le substrat, permettant à une réaction chimique de construire un film molécule par molécule sur chaque surface exposée simultanément, quelle que soit son orientation ou sa complexité.

L'avantage fondamental du CVD est son mécanisme : un gaz réactif remplit tout le volume autour d'un objet, permettant au revêtement de "croître" uniformément sur toutes les surfaces à la fois, plutôt que d'être "pulvérisé" depuis une seule direction. Cela surmonte les effets d'ombre qui affectent d'autres méthodes.

Le mécanisme fondamental : le transport en phase gazeuse

Pour comprendre pourquoi le CVD offre une couverture aussi uniforme, vous devez d'abord comprendre comment le matériau se déplace vers la surface. Le processus est fondamentalement différent des méthodes de dépôt physique.

Comment fonctionnent les gaz précurseurs

En CVD, le matériau de revêtement ne commence pas comme un solide qui est évaporé ou pulvérisé. Au lieu de cela, il est introduit dans une chambre sous forme de gaz précurseur.

Comme tout gaz, les molécules précurseurs se déplacent de manière aléatoire et rapide, remplissant tout le volume de la chambre de réaction et entourant le substrat de tous les côtés.

Dépôt par réaction chimique

Le revêtement ne se forme pas tant que les molécules du gaz précurseur n'entrent pas en contact avec le substrat chauffé. L'énergie thermique à la surface du substrat déclenche une réaction chimique.

Cette réaction décompose les molécules précurseurs, provoquant le dépôt, ou la "nucléation", du matériau solide désiré directement sur la surface. Le film est construit couche atomique ou moléculaire par couche atomique ou moléculaire.

Le résultat : un film dense et conforme

Parce que la réaction chimique se produit partout où la surface chaude et le gaz précurseur se rencontrent, le film se développe uniformément sur l'ensemble de l'objet. Cela inclut l'intérieur des tranchées profondes, des trous et d'autres caractéristiques complexes et non planaires. Le résultat est un film très dense et pur avec un minimum de vides.

Pourquoi cela excelle en conformité

Le terme pour cette capacité à revêtir uniformément une topographie complexe est la conformité. La nature en phase gazeuse du CVD lui confère un avantage distinct sur les technologies concurrentes.

Surmonter la limitation de la "ligne de mire"

Des techniques comme le dépôt physique en phase vapeur (PVD), telles que la pulvérisation ou l'évaporation, sont des processus en ligne de mire. Elles sont analogues à la peinture au pistolet.

En PVD, les atomes sont éjectés d'une cible solide et se déplacent en ligne droite vers le substrat. Les surfaces directement exposées à la source reçoivent un revêtement épais, tandis que les parois latérales verticales ou le fond des tranchées reçoivent peu ou pas de matériau, créant un effet "d'ombre".

Véritable uniformité sur les structures 3D

Le CVD évite complètement ce problème. Puisque le gaz précurseur entoure l'objet, le taux de dépôt est régi par la réaction chimique à la surface, et non par l'angle d'arrivée. Cela permet une épaisseur presque parfaite et uniforme, même sur les structures tridimensionnelles les plus complexes.

Précision et contrôle

En contrôlant soigneusement la température, la pression et les concentrations de gaz, le CVD permet une gestion précise de l'épaisseur, de la composition et de la microstructure du film. Ce niveau de contrôle est essentiel pour les applications hautes performances dans des domaines comme la microélectronique et l'optique.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Exigences de température élevée

Les processus CVD thermiques traditionnels nécessitent souvent des températures très élevées (plusieurs centaines à plus de 1000 °C) pour initier les réactions chimiques nécessaires. Ces températures peuvent endommager ou détruire les substrats sensibles à la chaleur, tels que les plastiques ou certains circuits intégrés.

Chimie complexe et sous-produits dangereux

Les réactions chimiques qui déposent le film créent également des sous-produits. Ceux-ci peuvent être toxiques, corrosifs ou dangereux pour l'environnement, nécessitant des systèmes de gestion des gaz d'échappement complexes et coûteux. Les gaz précurseurs eux-mêmes sont souvent très réactifs ou dangereux.

Taux de dépôt et évolutivité

Bien que le CVD puisse être adapté à la production de masse, il existe souvent un compromis entre la vitesse de dépôt et la qualité du film. L'obtention d'un film très uniforme et de haute pureté peut nécessiter des taux de dépôt plus lents, ce qui peut avoir un impact sur le débit et le coût.

Faire le bon choix pour votre application

Le choix d'une technologie de dépôt dépend entièrement des contraintes et des objectifs spécifiques de votre projet.

- Si votre objectif principal est un revêtement uniforme sur des géométries 3D complexes : Le CVD est presque toujours le meilleur choix en raison de son mécanisme de dépôt en phase gazeuse et sans ligne de mire.

- Si votre substrat est sensible à la température : Vous devez envisager des variantes de CVD à basse température (comme le CVD assisté par plasma) ou explorer des méthodes alternatives comme le dépôt par couches atomiques (ALD) ou le PVD.

- Si votre priorité est de déposer une grande variété de matériaux : Le CVD est très polyvalent et peut déposer des métaux, des céramiques et des polymères simplement en modifiant la chimie du précurseur.

En fin de compte, la puissance du CVD réside dans sa capacité à construire des films de haute qualité à partir de zéro, molécule par molécule, sur toute surface que le gaz précurseur peut atteindre.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Mécanisme | Processus sans ligne de mire utilisant des gaz précurseurs pour une couverture uniforme |

| Avantage clé | Excellente conformité sur les structures 3D complexes, évitant les effets d'ombre |

| Applications courantes | Microélectronique, optique et revêtements hautes performances |

| Limitations | Températures élevées, sous-produits dangereux et taux de dépôt potentiellement plus lents |

Débloquez des solutions de revêtement supérieures avec KINTEK

Vous avez du mal à obtenir des films denses et uniformes sur des surfaces complexes ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, adaptées à vos besoins uniques. Nos systèmes CVD/PECVD, qui font partie d'une gamme complète de produits comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, tirent parti d'une R&D exceptionnelle et d'une fabrication en interne pour des performances précises et fiables. Grâce à de solides capacités de personnalisation approfondie, nous veillons à ce que nos équipements répondent à vos exigences expérimentales exactes, améliorant l'efficacité et les résultats dans des domaines tels que la microélectronique et la science des matériaux.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos projets innovants !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les différents types de fours CVD ?Trouvez le bon système pour votre laboratoire

- Quelles sont les méthodes de dépôt de dioxyde de silicium par CVD ? Optimisez votre processus de semi-conducteurs

- Qu'est-ce qui distingue la Dépôt Chimique en Phase Vapeur (CVD) du Dépôt Physique en Phase Vapeur (PVD) ? Découvrez les différences clés pour votre laboratoire

- Quelles sont les applications courantes du dépôt chimique en phase vapeur ? Débloquez des films minces haute performance pour votre industrie

- Quel est le rôle du méthane dans la croissance du graphène par CVD ? Maîtrisez la source de carbone clé pour un graphène de haute qualité

- Quels sont les avantages de l'utilisation d'un système CVD par rapport à la LPE pour les films de Bi2Se3 ? Optimisez la croissance cristalline de précision

- Comment fonctionne le processus de base de dépôt chimique en phase vapeur (CVD) ? Maîtrisez le dépôt de couches minces pour des matériaux de qualité supérieure

- Quelles sont les techniques de dépôt chimique en phase vapeur (CVD) spécialisées ? Découvrez des solutions avancées de dépôt de couches minces