Dans l'industrie de la céramique avancée, les fours horizontaux sont des outils essentiels pour le traitement thermique des matériaux afin d'obtenir des propriétés spécifiques et de haute performance. Ils fournissent les environnements contrôlés à haute température et atmosphériques nécessaires aux étapes de fabrication critiques comme le frittage et le recuit, qui transforment les poudres céramiques brutes en composants finis denses, durables et fiables.

La véritable valeur d'un four horizontal pour la céramique n'est pas seulement sa capacité à chauffer, mais sa capacité à fournir un environnement précisément contrôlé. Ce contrôle est ce qui permet aux fabricants de concevoir les propriétés finales des matériaux requises pour des applications exigeantes dans l'aérospatiale, l'électronique et la médecine.

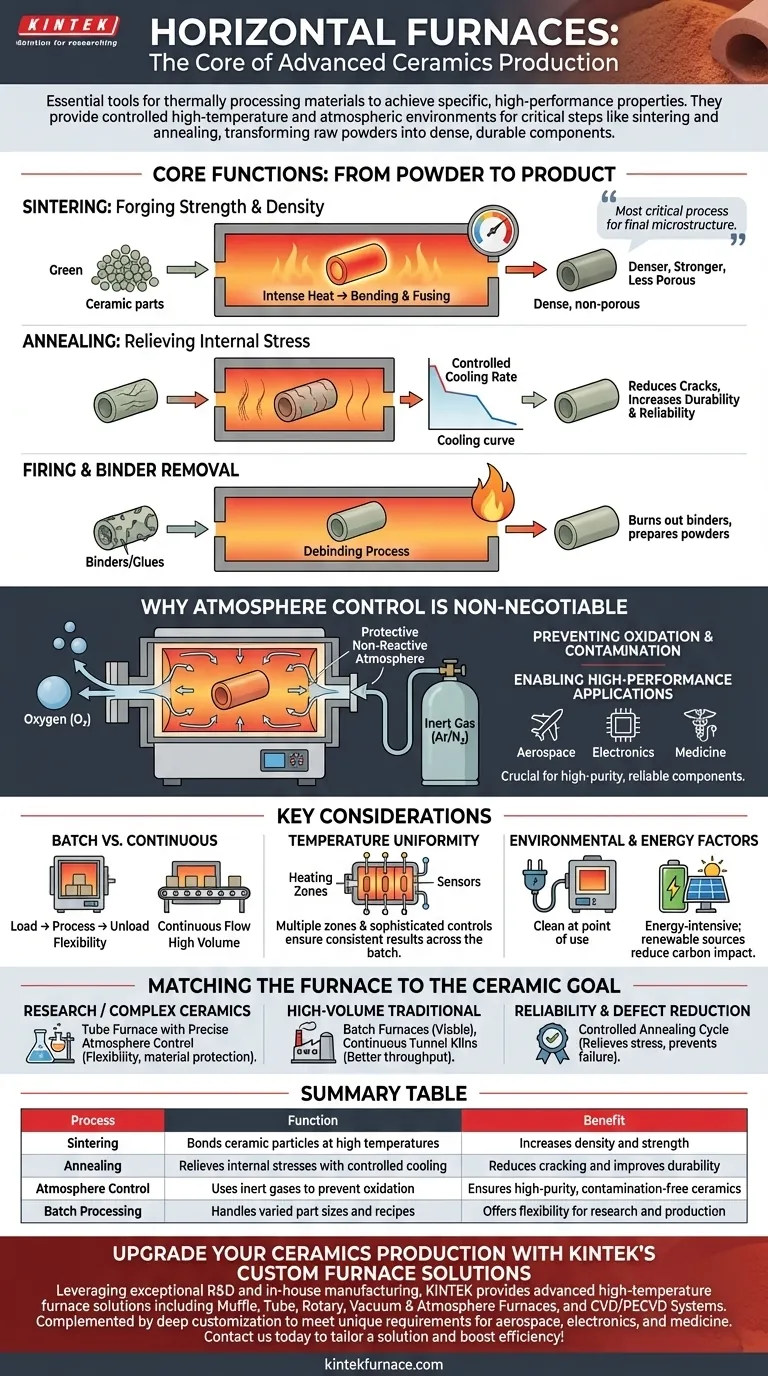

Les fonctions principales : de la poudre au produit

Le rôle principal d'un four horizontal est d'exécuter des processus de traitement thermique spécifiques qui sont fondamentaux pour la création d'une pièce céramique. Ces processus développent la microstructure finale du matériau, qui dicte sa résistance, sa dureté et sa résistance thermique.

Frittage : forger la résistance et la densité

Le frittage est le processus le plus critique. Il consiste à chauffer des pièces céramiques formées (dans leur état "vert") à une température élevée, juste en dessous de leur point de fusion.

Cette chaleur intense provoque la liaison et la fusion des particules céramiques individuelles, éliminant les pores entre elles. Le résultat est un produit final plus dense, plus solide et moins poreux.

Recuit : soulager le stress interne

Le recuit est un traitement thermique utilisé pour modifier les propriétés d'un matériau. Après une cuisson ou un façonnage initial, un composant céramique peut contenir des contraintes internes.

En chauffant le composant dans un four, puis en contrôlant soigneusement la vitesse de refroidissement, ces contraintes sont soulagées. Cela réduit le risque de fissures futures ou de défaillance catastrophique, rendant la pièce plus durable et fiable.

Cuisson, rôtissage et élimination des liants

Les fours sont également utilisés pour la cuisson et le rôtissage à usage général des poudres céramiques afin de les préparer à la fabrication.

De plus, ils sont utilisés pour brûler les liants et autres "colles" qui maintiennent les poudres céramiques dans une forme spécifique avant le frittage. Ce processus, souvent appelé déliantage ou élimination des liants, doit être effectué avec soin pour éviter d'endommager la pièce.

Pourquoi le contrôle de l'atmosphère est non négociable

Pour de nombreuses céramiques techniques avancées, il ne suffit pas d'atteindre une température élevée. La composition chimique de l'atmosphère à l'intérieur du four est tout aussi importante que la chaleur elle-même.

Prévention de l'oxydation et de la contamination

Aux températures extrêmes utilisées lors du frittage, de nombreux matériaux céramiques réagissent avec l'oxygène de l'air. Cette oxydation peut gravement dégrader les propriétés mécaniques et électriques du matériau.

Les fours à atmosphère inerte, un type courant de four horizontal, préviennent cela en remplissant la chambre de chauffe avec un gaz non réactif comme l'argon ou l'azote. Cela purge l'oxygène et protège la pièce céramique des réactions chimiques indésirables et de la contamination.

Permettre des applications de haute performance

Ce contrôle précis de l'atmosphère permet de produire des céramiques de haute pureté et de haute performance pour des industries telles que l'électronique, l'automobile et l'aérospatiale.

Sans cela, la fabrication d'isolants céramiques fiables, de composants résistants à l'usure ou d'implants biocompatibles serait impossible.

Comprendre les considérations clés

Bien qu'incroyablement utiles, les fours horizontaux ne sont pas une solution universelle. Comprendre leur contexte opérationnel est essentiel pour les utiliser efficacement.

Traitement par lots ou en continu

Les fours horizontaux sont généralement des fours par lots. Cela signifie qu'une quantité définie de pièces est chargée, traitée puis déchargée. Cela offre une excellente flexibilité pour différentes tailles de pièces et recettes de processus.

Cependant, pour la production en très grand volume d'un seul type de pièce, un four continu (comme un four tunnel) où les pièces se déplacent à travers différentes zones de chaleur sur un convoyeur peut être plus efficace.

Uniformité de la température

Atteindre une uniformité de température parfaite sur toute la longueur de la chambre d'un four horizontal peut être un défi de conception.

Les fours bien conçus utilisent plusieurs zones de chauffe et des contrôles sophistiqués pour garantir que chaque pièce du lot subit le même profil thermique, garantissant des résultats constants.

Facteurs environnementaux et énergétiques

Les fours horizontaux électriques modernes ne produisent aucune émission directe au point d'utilisation, ce qui en fait une option propre pour un atelier ou une usine.

Ils sont cependant gourmands en énergie. Leur empreinte environnementale globale est liée à la source de leur électricité ; les associer à des sources d'énergie renouvelables peut réduire considérablement leur impact carbone.

Adapter le four à l'objectif céramique

Le choix de la bonne stratégie de traitement thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche ou la production de céramiques techniques complexes : Un four tubulaire horizontal avec un contrôle précis de l'atmosphère est essentiel pour la flexibilité et la prévention de la dégradation des matériaux.

- Si votre objectif principal est la production en grand volume de céramiques traditionnelles : Les fours horizontaux de type batch sont une option viable, mais les fours tunnels continus peuvent offrir un meilleur débit pour les articles standardisés.

- Si votre objectif principal est d'assurer la fiabilité des pièces et de réduire les défauts : La mise en œuvre d'un four avec un cycle de recuit contrôlé est essentielle pour soulager les contraintes internes qui entraînent des défaillances.

En fin de compte, maîtriser le four horizontal, c'est maîtriser la transformation précise des matières premières en céramiques dotées de performances prévisibles et conçues.

Tableau récapitulatif :

| Processus | Fonction | Avantage |

|---|---|---|

| Frittage | Lie les particules céramiques à haute température | Augmente la densité et la résistance |

| Recuit | Soulage les contraintes internes avec un refroidissement contrôlé | Réduit les fissures et améliore la durabilité |

| Contrôle de l'atmosphère | Utilise des gaz inertes pour prévenir l'oxydation | Assure des céramiques de haute pureté, sans contamination |

| Traitement par lots | Gère diverses tailles de pièces et recettes | Offre de la flexibilité pour la recherche et la production |

Améliorez votre production de céramiques avec les solutions de fours sur mesure de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, l'électronique ou la médecine, nos fours offrent un contrôle précis de la température et de l'atmosphère pour le frittage, le recuit et bien plus encore, garantissant des céramiques fiables et performantes. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution à vos besoins spécifiques et augmenter l'efficacité de votre fabrication !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites