Le frittage à haute température est l'étape de traitement critique qui transforme les réseaux bruts de nanotubes d'oxyde de zinc (ZnO) en éléments de détection fonctionnels et performants. En soumettant les réseaux à un traitement thermique contrôlé, généralement autour de 400 degrés Celsius, le four optimise l'intégrité structurelle et la connectivité électrique du matériau, ce qui se traduit par une sensibilité, une stabilité et une vitesse de réponse considérablement plus élevées.

Le four de frittage est le facteur déterminant de la qualité du capteur, transformant une structure déposée en un composant électronique viable. Il y parvient en réparant simultanément les défauts cristallins internes et en solidifiant la liaison électrique entre le nanomatériau et son substrat.

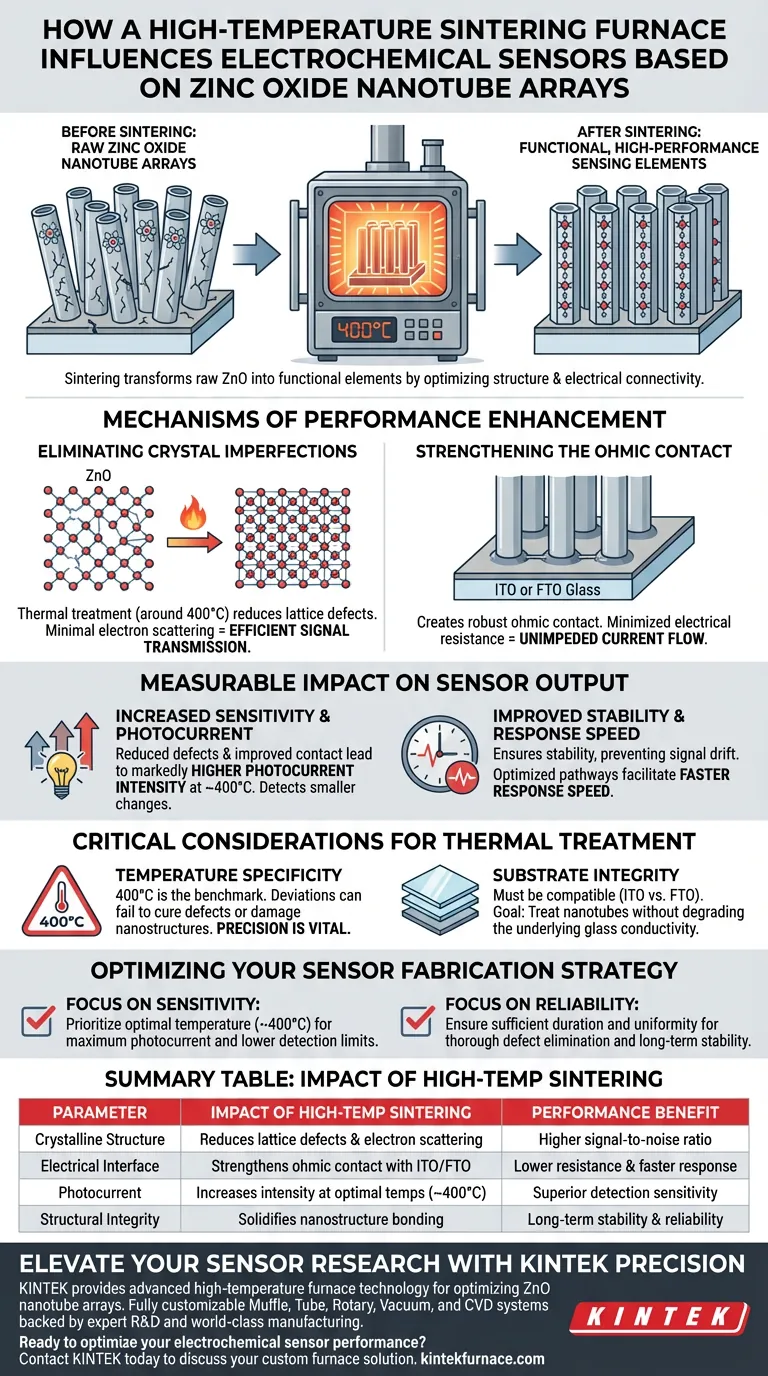

Les mécanismes d'amélioration des performances

Pour comprendre comment le four améliore les performances du capteur, nous devons examiner les changements qui se produisent au niveau microscopique.

Élimination des imperfections cristallines

La fonction principale du four à haute température est d'éliminer les défauts du réseau au sein de la structure de l'oxyde de zinc.

Lorsque les nanotubes subissent un traitement thermique, les atomes s'installent dans un arrangement cristallin plus ordonné. Cette réduction des défauts minimise la diffusion des électrons, ce qui est crucial pour une transmission efficace du signal.

Renforcement du contact ohmique

Pour qu'un capteur fonctionne, le matériau de détection doit communiquer efficacement avec le matériel.

Le frittage crée un contact ohmique robuste entre les nanostructures de ZnO et le substrat conducteur (généralement du verre ITO ou FTO). Cela garantit que la résistance électrique à l'interface est minimisée, permettant un flux de courant sans entrave.

Impact mesurable sur la sortie du capteur

Les améliorations structurelles apportées par le four se traduisent directement par des métriques de performance mesurables pour les biocapteurs électrochimiques.

Augmentation de la sensibilité et du photocourant

La réduction des défauts et l'amélioration de la résistance de contact entraînent une augmentation marquée de l'intensité du photocourant.

Par exemple, le frittage à 400 degrés Celsius s'est avéré améliorer significativement cette intensité. Un signal plus fort est directement corrélé à une sensibilité plus élevée, permettant au capteur de détecter des changements plus faibles dans l'environnement cible.

Amélioration de la stabilité et de la vitesse de réponse

La fiabilité est aussi importante que la sensibilité en biocapteurs.

Le traitement à haute température assure la stabilité du capteur, empêchant la dérive du signal au fil du temps. De plus, les voies électriques optimisées facilitent une vitesse de réponse plus rapide, rendant le capteur plus réactif aux changements immédiats.

Considérations critiques pour le traitement thermique

Bien que les avantages soient clairs, le processus repose sur une exécution précise pour éviter une diminution des rendements.

Spécificité de la température

La référence souligne spécifiquement 400 degrés Celsius comme référence pour améliorer les performances.

S'écarter significativement des températures validées pourrait ne pas guérir les défauts ou potentiellement endommager les nanostructures. La précision du contrôle de la température du four est vitale.

Intégrité du substrat

Le processus implique le chauffage de l'ensemble, y compris le verre conducteur.

Le choix du substrat (ITO vs FTO) doit être compatible avec les températures de frittage nécessaires pour traiter l'oxyde de zinc. L'objectif est de traiter les nanotubes sans dégrader la conductivité du verre sous-jacent.

Optimisation de votre stratégie de fabrication de capteurs

Pour maximiser le potentiel de vos capteurs de nanotubes d'oxyde de zinc, alignez votre processus de frittage sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la sensibilité : Priorisez l'atteinte de la température de frittage optimale (par exemple, 400 °C) pour maximiser l'intensité du photocourant et abaisser les limites de détection.

- Si votre objectif principal est la fiabilité : Assurez-vous que la durée et l'uniformité du traitement thermique sont suffisantes pour éliminer complètement les défauts du réseau afin d'assurer une stabilité à long terme.

Un traitement thermique précis fait la différence entre un concept théorique et un capteur électrochimique commercialement viable.

Tableau récapitulatif :

| Paramètre | Impact du frittage à haute température | Bénéfice de performance |

|---|---|---|

| Structure cristalline | Réduit les défauts du réseau et la diffusion des électrons | Rapport signal/bruit plus élevé |

| Interface électrique | Renforce le contact ohmique avec les substrats ITO/FTO | Résistance plus faible et réponse plus rapide |

| Photocourant | Augmente l'intensité aux températures optimales (~400 °C) | Sensibilité de détection supérieure |

| Intégrité structurelle | Solidifie la liaison des nanostructures | Stabilité et fiabilité à long terme |

Élevez vos recherches sur les capteurs avec la précision KINTEK

Le traitement thermique de précision est le pont entre un nanomatériau brut et un biocapteur haute performance. KINTEK fournit la technologie de four à haute température avancée nécessaire pour obtenir les profils thermiques exacts requis pour optimiser les réseaux de nanotubes de ZnO.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de laboratoire uniques. Que vous visiez à maximiser l'intensité du photocourant ou à assurer la stabilité à long terme de l'appareil, nos systèmes offrent l'uniformité et le contrôle dont votre recherche a besoin.

Prêt à optimiser les performances de vos capteurs électrochimiques ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Ioanna-Aglaia Vagena, Nefeli Lаgopati. Functionalized ZnO-Based Nanocomposites for Diverse Biological Applications: Current Trends and Future Perspectives. DOI: 10.3390/nano14050397

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un four de chauffage avec un contrôle de température de haute précision est-il requis pour l'alpha-Fe2O3/FeOOH ? Guide de synthèse expert

- Quels sont les avantages du procédé d'utilisation d'un mélange de poudres pour la silicisation ? Assurer l'uniformité sur des géométries complexes

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Quel est le but des systèmes de pulvérisation sous vide pour les électrodes de dispositifs haptiques ? Obtenir un dépôt métallique de haute précision

- Comment un appareil de chauffage à température constante influence-t-il la lixiviation des terres rares ? Augmentez l'efficacité d'extraction à 95,72 %

- Comment le chauffage uniforme profite-t-il aux applications de fours ? Obtenez une qualité et une efficacité supérieures

- Comment une alimentation de polarisation influence-t-elle les revêtements AlCrSiWN ? Maîtrisez le bombardement d'ions pour une durabilité supérieure

- Quel est le rôle du gaz argon de haute pureté dans la production de poudre de magnésium ultrafine ? Contrôle de la taille et de la pureté des particules