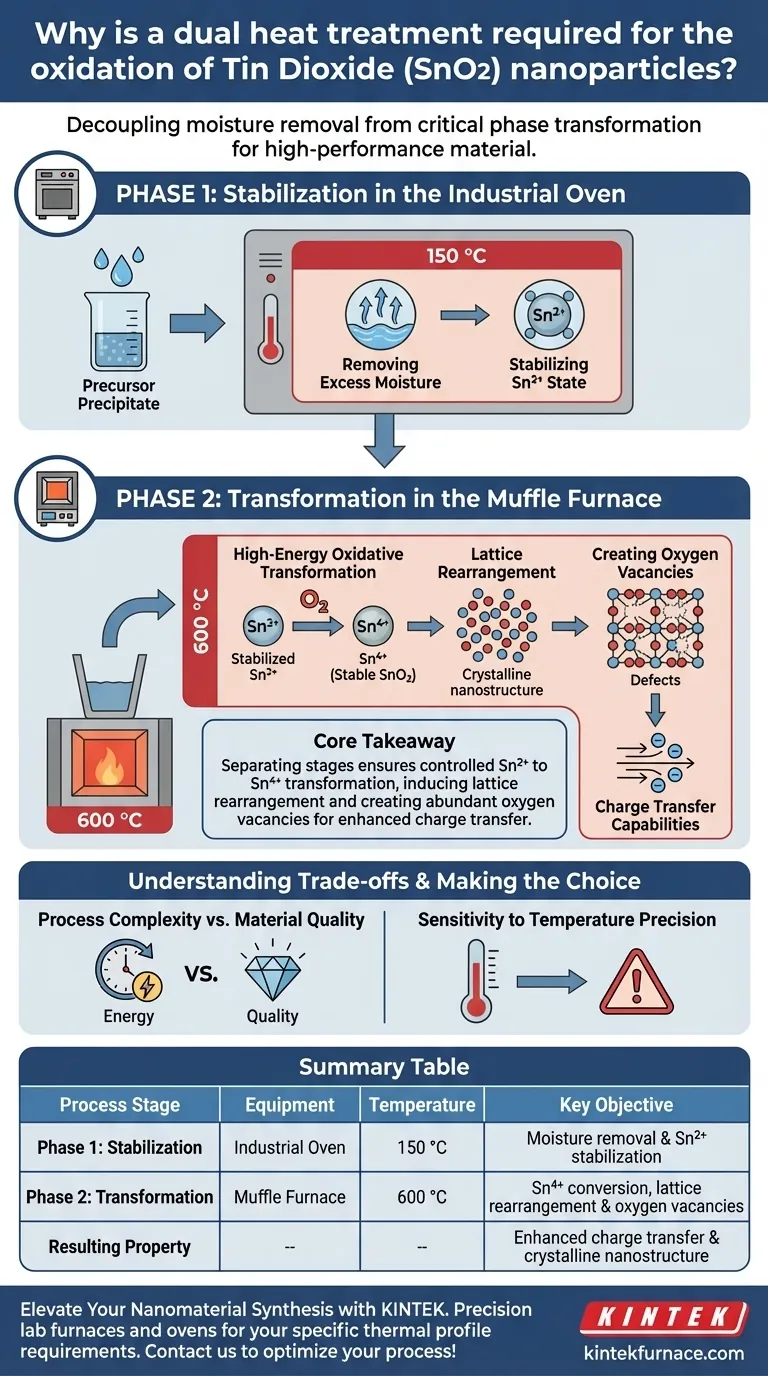

Le double traitement thermique vous permet de dissocier l'élimination de l'humidité de la transformation de phase critique. Un four industriel est d'abord utilisé pour sécher et stabiliser le précurseur à des températures plus basses, tandis qu'une étuve à moufle est ensuite nécessaire pour fournir l'énergie thermique élevée nécessaire à la conversion de l'état d'oxydation et de la structure cristalline du matériau.

Idée clé En séparant le traitement thermique en deux étapes distinctes, vous assurez la transformation contrôlée de l'étain de l'état Sn2+ à l'état Sn4+. Ce contrôle précis induit une réorganisation du réseau et crée d'abondantes lacunes d'oxygène, essentielles pour améliorer les capacités de transfert de charge du matériau.

Phase 1 : Stabilisation dans le four industriel

La première étape du processus est strictement préparatoire. Elle prépare l'état physique du matériau à supporter les conditions difficiles de la seconde étape.

Élimination de l'excès d'humidité

Le premier chauffage est effectué à 150 °C.

L'objectif principal ici est l'élimination de l'excès d'humidité du précipité. L'élimination de la teneur en eau à un stade précoce empêche la vaporisation rapide pendant la phase à haute température, ce qui pourrait endommager la nanostructure.

Stabilisation de l'état d'oxydation

Au-delà du simple séchage, cette phase joue un rôle chimique.

Le chauffage à cette température plus basse stabilise l'état Sn2+. Cela garantit que le précurseur est chimiquement uniforme avant le début de la transformation oxydative.

Phase 2 : Transformation dans l'étuve à moufle

Une fois le précurseur séché et stabilisé, l'étuve à moufle est utilisée pour façonner les propriétés finales du matériau par un recuit prolongé.

Transformation oxydative à haute énergie

L'étuve à moufle fonctionne à une température beaucoup plus élevée de 600 °C.

Cette énergie thermique élevée est nécessaire pour piloter la réaction d'oxydation. Elle convertit le Sn2+ stabilisé en état Sn4+, qui est la forme stable du dioxyde d'étain (SnO2).

Réorganisation du réseau

La cristallinité est établie pendant cette phase.

L'exposition prolongée à 600 °C induit une réorganisation du réseau. Les atomes s'alignent dans une nanostructure cristalline très ordonnée, ce qui est essentiel pour la durabilité et les performances du matériau.

Création de lacunes d'oxygène

Les conditions spécifiques de ce traitement thermique font plus que simplement aligner les atomes.

Le processus crée des défauts connus sous le nom de lacunes d'oxygène dans le réseau cristallin. Ces lacunes ne sont pas des erreurs ; ce sont des caractéristiques souhaitées qui améliorent considérablement les propriétés électroniques du matériau.

Amélioration du transfert de charge

Le résultat final de ce processus en deux étapes est l'efficacité fonctionnelle.

La présence d'abondantes lacunes d'oxygène améliore directement les capacités de transfert de charge. Sans le recuit à haute température dans l'étuve à moufle, le matériau manquerait de la structure électronique nécessaire aux applications de haute performance.

Comprendre les compromis

Bien qu'un double traitement thermique produise des nanoparticules de SnO2 supérieures, il introduit des considérations opérationnelles spécifiques.

Complexité du processus par rapport à la qualité du matériau

Cette approche augmente le temps de traitement et la consommation d'énergie par rapport à une calcination en une seule étape.

Cependant, sauter la stabilisation à basse température peut entraîner un effondrement structurel dû à une évaporation rapide de l'eau. Inversement, sauter le recuit à haute température entraîne une faible cristallinité et des lacunes d'oxygène insuffisantes.

Sensibilité à la précision de la température

La transition de Sn2+ à Sn4+ est sensible.

Des inexactitudes dans la température de l'étuve à moufle (s'écartant de 600 °C) peuvent entraîner une oxydation incomplète ou une croissance excessive des grains, dégradant la surface spécifique et l'activité catalytique des nanostructures.

Faire le bon choix pour votre objectif

La méthode en double étape n'est pas arbitraire ; elle est requise pour un SnO2 de haute performance.

- Si votre objectif principal est la préparation du précurseur : Privilégiez la phase du four industriel pour assurer une élimination complète de l'humidité et une stabilisation du Sn2+, évitant ainsi les défauts structurels ultérieurs.

- Si votre objectif principal est la performance électronique : Assurez-vous que l'étuve à moufle maintient un profil précis de 600 °C pour maximiser la formation de lacunes d'oxygène et optimiser le transfert de charge.

Maîtriser ce profil thermique est la clé pour libérer tout le potentiel des nanostructures de dioxyde d'étain.

Tableau récapitulatif :

| Étape du processus | Équipement | Température | Objectif clé |

|---|---|---|---|

| Phase 1 : Stabilisation | Four industriel | 150 °C | Élimination de l'humidité et stabilisation de l'état Sn2+ |

| Phase 2 : Transformation | Étuve à moufle | 600 °C | Conversion Sn4+, réorganisation du réseau et lacunes d'oxygène |

| Propriété résultante | - | - | Transfert de charge amélioré et nanostructure cristalline |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision fait la différence entre un précurseur défaillant et un dioxyde d'étain haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, tous personnalisables pour répondre à vos exigences spécifiques de profil thermique.

Que vous ayez besoin d'un four industriel pour la stabilisation ou d'un four haute température pour la réorganisation critique du réseau, notre équipement assure un chauffage uniforme et un contrôle précis de la température pour les besoins uniques de votre laboratoire.

Prêt à optimiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite !

Guide Visuel

Références

- Soumya Mishra, Prangya Ranjan Rout. Construction of a novel ternary synergistic CuFe <sub>2</sub> O <sub>4</sub> –SnO <sub>2</sub> -rGO heterojunction for efficient removal of cyanide from contaminated water. DOI: 10.1039/d4ra02217c

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il essentiel dans la synthèse de nano-réseaux de CuCl ? Protéger la pureté et les performances

- Quel rôle joue l'ajout de NaCl comme diluant dans la synthèse auto-entretenue à haute température (SHS) du diborure de titane ? Maîtriser la synthèse de nanopoudres

- Comment fonctionne un four de laboratoire ? Maîtrisez les mécanismes de chauffage pour votre laboratoire

- Pourquoi les fours continus sont-ils idéaux pour la fabrication à grand volume ? Augmentez le débit et la cohérence

- Quel rôle joue un contrôleur PID dans le processus de calcination des coquilles d'œufs ? Contrôle de précision pour un oxyde de calcium pur

- Quel est le mécanisme opérationnel d'un four de réduction-fusion (SRF) ? Optimisez votre procédé métallurgique HAlMan

- Comment un four de séchage sous vide de laboratoire contribue-t-il à l'étape de post-traitement des produits pBN-CTF ?

- Quelles fonctions l'ammoniac (NH3) remplit-il au-delà de son rôle de source d'azote ? Débloquez l'ingénierie de surface avancée