Lors du brasage au four, une atmosphère inerte est essentielle pour prévenir l'oxydation des surfaces métalliques à haute température. En déplaçant l'oxygène et l'humidité avec un gaz comme l'azote sec ou l'argon, vous vous assurez que le métal d'apport peut s'étaler et s'écouler correctement, créant un joint solide, propre et métallurgiquement sain. Sans cela, le processus échouerait.

L'objectif principal d'une atmosphère inerte est de créer un environnement chimiquement non réactif pendant le cycle de chauffage. Ce n'est pas seulement une bonne pratique ; c'est le mécanisme fondamental qui permet un brasage de haute qualité et reproductible en éliminant les couches d'oxyde qui empêchent une liaison réussie.

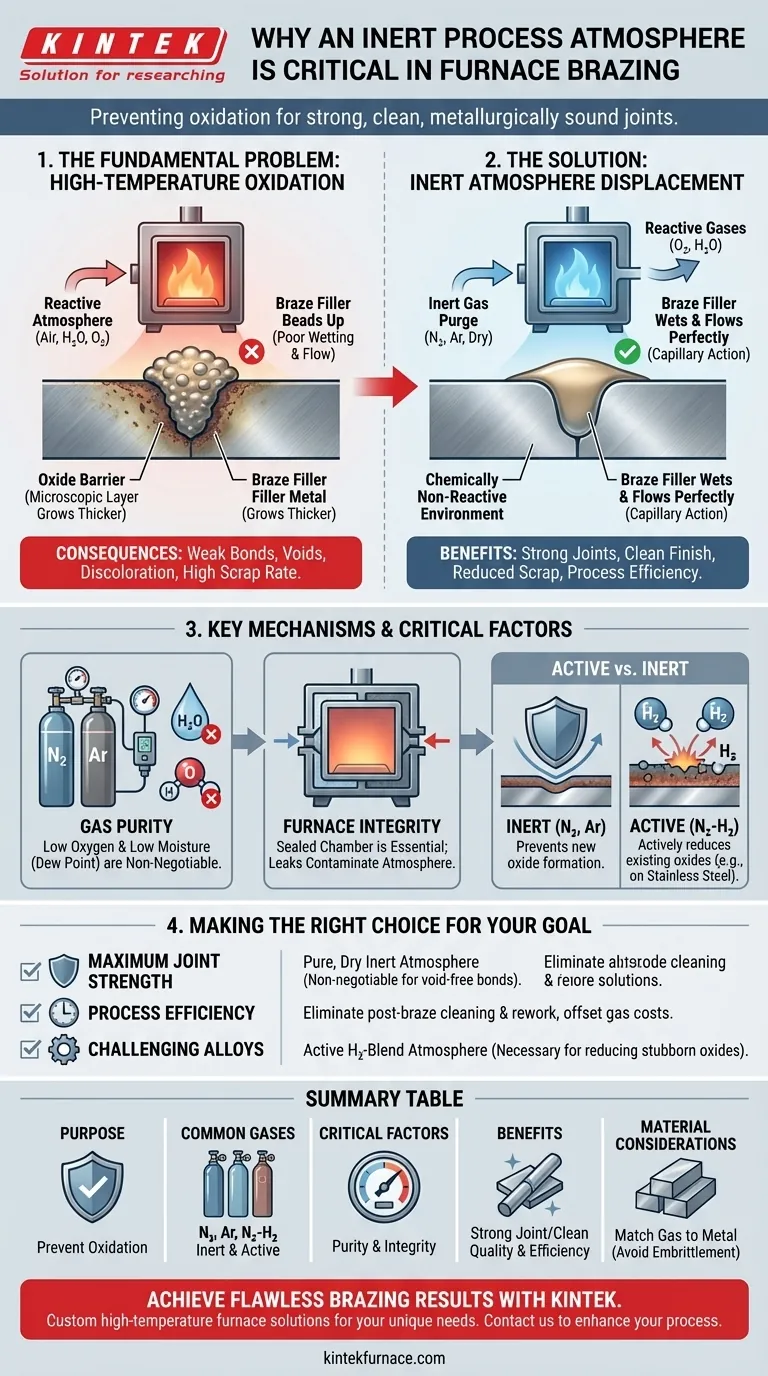

Le problème fondamental : l'oxydation à haute température

Que se passe-t-il lorsque les métaux sont chauffés ?

Tous les métaux d'ingénierie courants, à l'exception des métaux nobles, ont une affinité naturelle pour l'oxygène. Cette réaction, connue sous le nom d'oxydation, est considérablement accélérée par les températures élevées requises pour le brasage.

Même une pièce visuellement propre est recouverte d'une couche d'oxyde microscopique et transparente. Lorsque vous chauffez la pièce en présence d'air, cette couche s'épaissit et devient plus tenace.

Le rôle de la barrière d'oxyde

Cette couche d'oxyde agit comme une barrière physique. Le métal d'apport fondu ne peut pas mouiller ou se lier au métal de base sous-jacent ; il perlera plutôt sur la surface de l'oxyde, un peu comme l'eau sur une voiture cirée.

Cet échec à mouiller et à s'écouler à travers le joint par action capillaire est la cause principale des défauts de brasage, entraînant des liaisons faibles ou inexistantes.

Conséquences d'un mauvais contrôle de l'atmosphère

Opérer sans une atmosphère inerte appropriée entraîne des échecs prévisibles. Vous verrez un écoulement de brasage incomplet, des vides à l'intérieur du joint et une décoloration significative.

Ces pièces nécessiteront soit un nettoyage post-brasage coûteux et étendu, soit seront entièrement mises au rebut, ce qui entraînera une perte de temps, de matériaux et d'énergie.

Comment une atmosphère inerte résout le problème

Déplacement des gaz réactifs

Le principe est simple : un four à atmosphère inerte fonctionne en créant d'abord un environnement scellé, puis en le purgeant avec un gaz non réactif, le plus souvent de l'azote ou de l'argon.

Ce flux continu de gaz inerte déplace l'oxygène, l'humidité et les autres gaz réactifs de la chambre du four, protégeant les pièces tout au long du cycle de chauffage et de refroidissement.

L'importance critique de la pureté des gaz

Une atmosphère inerte réussie dépend de deux facteurs : une faible teneur en oxygène et une faible teneur en humidité. Le niveau d'humidité, souvent mesuré comme point de rosée, est tout aussi critique que le niveau d'oxygène.

La vapeur d'eau (H₂O) est un puissant agent oxydant aux températures de brasage. C'est pourquoi l'utilisation d'un gaz inerte sec est non négociable pour obtenir une finition propre et "brillante" sur les pièces.

Atmosphères actives vs inertes

Dans certains cas, en particulier avec les aciers inoxydables qui forment des oxydes de chrome tenaces, un gaz purement inerte ne suffit pas. Une atmosphère "active" peut être utilisée.

Il s'agit généralement de mélanges azote-hydrogène (N₂-H₂). L'hydrogène réagit activement et réduit les oxydes de surface, nettoyant les pièces in situ et favorisant un excellent mouillage par le métal d'apport.

Comprendre les compromis et les considérations clés

Le coût des consommables

Le principal compromis est le coût d'exploitation. L'azote et surtout l'argon sont des consommables industriels qui doivent être achetés en continu. Ce coût doit être pris en compte dans le calcul du prix par pièce.

Cependant, ce coût est presque toujours compensé par la réduction spectaculaire des rebuts, des reprises et de la main-d'œuvre de post-traitement.

L'intégrité du four est non négociable

Vous pouvez pomper des milliers de mètres cubes de gaz de haute pureté dans un four, mais si la chambre présente des fuites, vous gaspillez simplement de l'argent. L'air extérieur sera aspiré, contaminant l'atmosphère.

Le maintien d'un four bien scellé avec des portes ajustées et des joints correctement entretenus est essentiel pour que le processus soit efficace et efficient.

Adapter le gaz au matériau

Toutes les atmosphères ne conviennent pas à tous les matériaux. Par exemple, l'utilisation d'une atmosphère contenant de l'hydrogène pour braser certains aciers peut entraîner une fragilisation par l'hydrogène, un mécanisme de défaillance catastrophique.

Consultez toujours les spécifications des matériaux et du brasage pour sélectionner l'atmosphère correcte – qu'elle soit purement inerte, un mélange azote-hydrogène ou un vide – pour vos métaux de base spécifiques.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère appropriée dépend de votre objectif souhaité. Utilisez ces directives pour éclairer vos décisions de processus.

- Si votre objectif principal est une résistance maximale du joint : Une atmosphère inerte pure et sèche est non négociable pour garantir que le métal d'apport s'écoule complètement et crée une liaison exempte de vides et d'inclusions d'oxyde.

- Si votre objectif principal est l'efficacité du processus : Le coût d'une atmosphère inerte est facilement justifié par l'élimination des étapes de nettoyage post-brasage et le taux de rebut quasi nul dû aux défauts liés à l'oxydation.

- Si votre objectif principal est le brasage de l'acier inoxydable ou d'autres alliages difficiles : Une atmosphère active contenant de l'hydrogène est probablement nécessaire pour réduire les oxydes de surface tenaces et assurer un mouillage correct du métal d'apport.

En fin de compte, le contrôle de l'atmosphère du four est la variable la plus importante pour contrôler la qualité et la cohérence de votre produit final.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Objectif | Prévient l'oxydation, assure le mouillage et l'écoulement du métal d'apport pour des joints solides |

| Gaz courants | Azote, Argon (inerte) ; mélanges Azote-Hydrogène (actifs) |

| Facteurs critiques | Faible teneur en oxygène, faible humidité (point de rosée), intégrité du joint du four |

| Avantages | Joints propres, réduction des rebuts, pas de nettoyage après brasage, intégrité métallurgique |

| Considérations matérielles | Éviter la fragilisation par l'hydrogène ; adapter l'atmosphère aux métaux de base (par exemple, l'acier inoxydable nécessite des atmosphères actives) |

Prêt à obtenir des résultats de brasage impeccables ? Chez KINTEK, nous nous spécialisons dans les solutions de fours à haute température avancées adaptées à vos besoins. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des produits tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec de l'acier inoxydable, des alliages ou d'autres matériaux, notre expertise en matière de contrôle de l'atmosphère inerte et active garantit des joints solides et sans oxydation avec une efficacité maximale. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de brasage et obtenir des résultats fiables et de haute qualité !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique