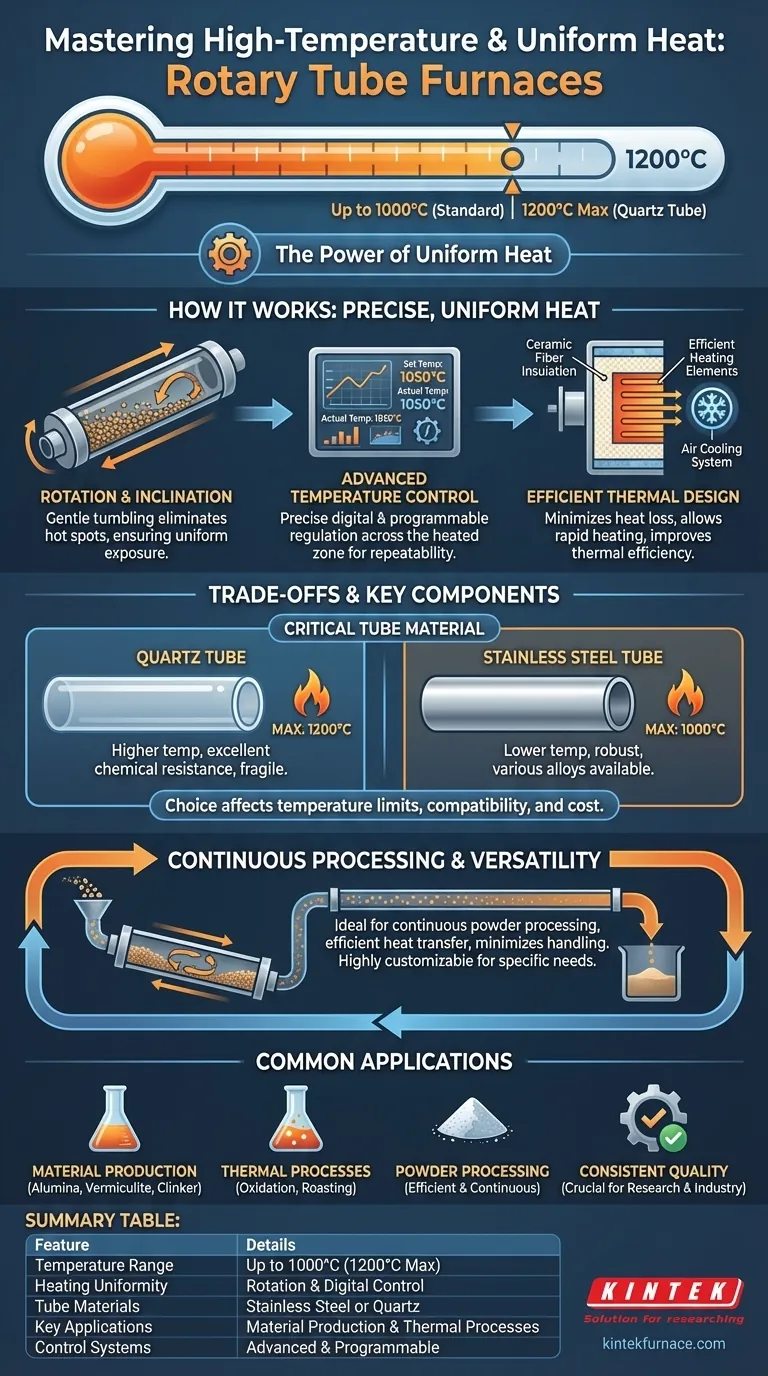

En pratique, de nombreux fours à tubes rotatifs fonctionnent à des températures allant jusqu'à 1000°C, certains modèles atteignant un maximum de 1200°C. Cette plage les rend adaptés à une grande variété d'applications de traitement thermique, mais la limite de température spécifique est souvent déterminée par le matériau du tube du four, tel que l'acier inoxydable ou le quartz.

Le point clé à retenir n'est pas seulement la température maximale, mais la manière dont les fours à tubes rotatifs parviennent à une chaleur exceptionnellement uniforme. Leur caractéristique déterminante est la combinaison de la rotation contrôlée et de la gestion numérique précise de la température, garantissant que chaque particule d'un matériau est traitée de manière cohérente.

Comment les fours à tubes rotatifs obtiennent-ils une chaleur précise et uniforme ?

L'efficacité d'un four à tube rotatif provient de sa conception unique, conçue pour le chauffage dynamique et homogène des matériaux en vrac ou en poudre.

Le principe de base : rotation et inclinaison

Un long canon cylindrique est incliné selon un léger angle et tourne lentement. Cette action de culbutage douce et continue garantit que le matériau à l'intérieur se déplace constamment.

À mesure que le matériau se déplace, chaque particule est exposée de manière répétée aux éléments chauffants du four, éliminant ainsi les points chauds et assurant une exposition uniforme à la chaleur sur l'ensemble du lot.

Contrôle avancé de la température

Les fours à tubes rotatifs modernes sont dotés de commandes numériques avancées pour une régulation précise de la température. Ces systèmes maintiennent une température uniforme sur toute la zone chauffée.

Beaucoup comprennent des contrôleurs programmables qui peuvent stocker des profils de chauffage complexes avec plusieurs étapes ou segments. Cela permet un traitement thermique hautement personnalisé et répétable, ce qui est essentiel pour la précision expérimentale et la qualité de production constante.

Conception thermique efficace

Ces fours utilisent une isolation en fibre céramique de haute qualité et des éléments chauffants efficaces. Cette conception minimise la perte de chaleur, réduit la consommation d'énergie et permet un chauffage rapide.

Certains modèles intègrent également un système de refroidissement à air pour aider à équilibrer le champ de température et à améliorer l'efficacité thermique globale, garantissant que le processus est à la fois efficace et économique.

Comprendre les compromis et les composants clés

Bien que puissantes, les capacités d'un four à tube rotatif sont directement liées à sa construction et au cas d'utilisation prévu. Comprendre ces facteurs est essentiel pour sélectionner l'instrument approprié.

Le rôle critique du matériau du tube

La température maximale de fonctionnement est le plus souvent limitée par le matériau du tube de travail. Les tubes sont couramment fabriqués en acier inoxydable ou en quartz de haute pureté.

Les tubes en quartz permettent généralement des températures de fonctionnement plus élevées (jusqu'à 1200°C), tandis que divers alliages d'acier inoxydable auront des limites inférieures. Le choix du matériau est un compromis direct entre les exigences de température, la compatibilité chimique et le coût.

Avantage du traitement continu

La conception est exceptionnellement bien adaptée au traitement par lots continu ou semi-continu. Lorsque de nouveaux matériaux sont introduits dans l'extrémité supérieure du tube incliné, les matériaux traités sortent par l'extrémité inférieure.

Ceci est particulièrement précieux dans le traitement des poudres, car il permet un transfert de chaleur efficace sur de courtes durées et minimise le besoin de manipulation manuelle des matériaux.

Personnalisation et polyvalence

Les fours à tubes rotatifs ne sont pas une solution universelle. Ils peuvent souvent être personnalisés en termes de taille et de forme du tube de travail, du type d'éléments chauffants, du système de contrôle et d'autres matériaux de construction pour répondre à des besoins industriels ou de laboratoire spécifiques.

Applications courantes

La combinaison unique d'un chauffage uniforme et d'un mouvement continu des matériaux rend ces fours idéaux pour des tâches spécifiques dans la recherche et l'industrie.

Production de matériaux

Ils sont couramment utilisés pour produire des matériaux tels que l'alumine, la vermiculite, le clinker de ciment et les pastilles de minerai de fer, où des propriétés constantes dans l'ensemble du produit final sont essentielles.

Processus thermiques

L'environnement contrôlé est parfait pour les traitements thermiques tels que l'oxydation et la torréfaction des minerais et autres composés chimiques.

Faire le bon choix pour votre objectif

Pour déterminer si un four à tube rotatif est l'outil correct, faites correspondre ses forces fondamentales à votre objectif principal.

- Si votre objectif principal est le traitement à haute température : Vérifiez que le matériau du tube du four, tel que le quartz, peut fonctionner en toute sécurité et de manière constante à votre température cible.

- Si votre objectif principal est la répétabilité du processus : Privilégiez un modèle doté d'un contrôleur numérique avancé et programmable pour garantir un traitement thermique identique pour chaque lot.

- Si votre objectif principal est la production continue de poudres : Cette conception de four est particulièrement adaptée à votre objectif, offrant une uniformité inégalée et minimisant la manipulation des matériaux.

En fin de compte, un four à tube rotatif excelle là où le chauffage dynamique, uniforme et continu des matériaux en vrac est l'exigence la plus critique.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Plage de température | Jusqu'à 1000°C standard, 1200°C max avec tubes en quartz |

| Uniformité du chauffage | Obtenue par rotation, inclinaison et contrôle numérique |

| Matériaux du tube | Acier inoxydable, quartz (affecte la température maximale) |

| Applications clés | Production de matériaux, oxydation, torréfaction, traitement des poudres |

| Systèmes de contrôle | Numérique avancé, programmable pour la répétabilité |

Améliorez votre traitement thermique avec les fours à tubes rotatifs avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions à haute température telles que les fours Moufle, à Tubes, Rotatifs, sous Vide et à Atmosphère, ainsi que les Systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques pour une uniformité et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température