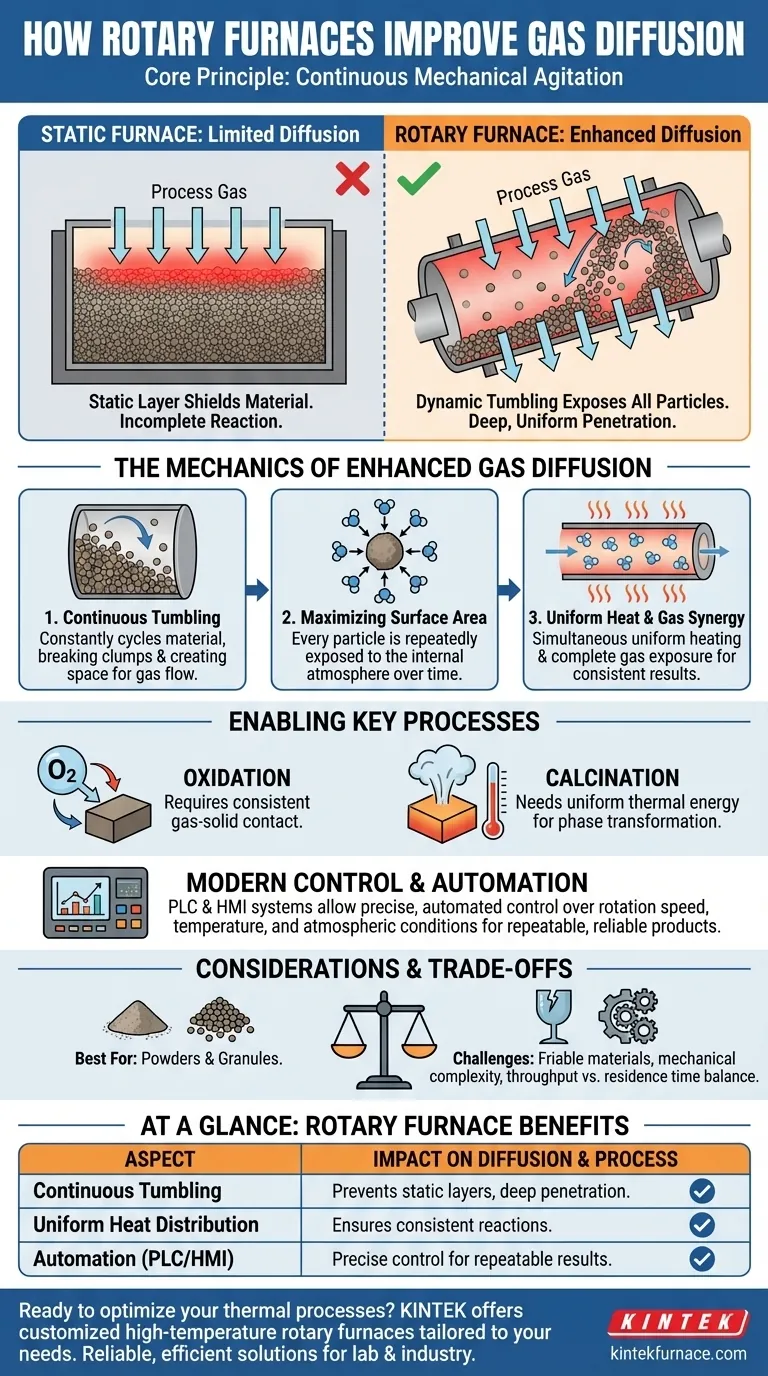

À la base, les fours rotatifs améliorent la diffusion des gaz grâce à une agitation mécanique continue. La rotation lente et constante du tube du four culbute le matériau traité, garantissant que chaque particule est exposée de manière répétée et complète à l'atmosphère interne. Cette action dynamique empêche la formation d'une couche supérieure statique qui, autrement, protégerait la majeure partie du matériau, permettant aux gaz de traitement de pénétrer profondément et uniformément.

L'avantage principal d'un four rotatif n'est pas seulement une caractéristique, mais la synergie entre ses actions fondamentales : la rotation assure une chaleur uniforme et une exposition complète aux gaz simultanément. Cela transforme un processus statique potentiellement inefficace en une opération continue et très cohérente.

La mécanique de la diffusion gazeuse améliorée

Dans de nombreux processus thermiques, s'assurer qu'un gaz peut réagir avec un matériau solide est le défi central. Un four rotatif est conçu spécifiquement pour résoudre ce problème.

Surmonter le problème de la couche statique

Dans un four stationnaire, les gaz de traitement ne peuvent interagir qu'avec la couche supérieure du lit de matériau. Les particules situées en dessous sont protégées, ce qui entraîne une réaction incomplète ou très inefficace.

Cela signifie que le processus est limité par la lenteur avec laquelle le gaz peut diffuser à travers une poudre ou un lit granulaire compact et statique.

Le rôle du culbutage continu

Un four rotatif se compose d'un long baril incliné qui tourne lentement. Ce mouvement soulève continuellement le matériau et le fait dégringoler ou culbuter.

Cette simple action mécanique est la clé. Elle recycle constamment le matériau du fond du lit vers la surface, brisant les agglomérats et créant un espace pour la circulation des gaz.

Maximiser l'exposition de la surface

En culbutant le matériau, le four assure que toute la surface de chaque particule est exposée au gaz de traitement au fil du temps. Cela transforme la réaction d'un phénomène de surface en un véritable processus en vrac.

Cette exposition améliorée améliore non seulement l'exhaustivité de la réaction, mais peut également augmenter la vitesse de réaction et réduire la consommation globale de gaz.

Au-delà de la diffusion : le principe d'uniformité

Les avantages de la conception rotative s'étendent au-delà de la diffusion des gaz, créant un environnement de traitement très contrôlé et efficace.

Distribution uniforme de la chaleur

La même rotation qui expose le matériau au gaz assure également une exposition uniforme à la chaleur. Au fur et à mesure que les particules culbutent, elles sont chauffées uniformément par les parois du four, qui reçoivent de l'énergie des éléments chauffants externes.

Cette méthode de chauffage indirect empêche les points chauds et les gradients thermiques, garantissant que chaque particule subit le même profil de température, ce qui est essentiel pour la répétabilité du processus.

Activation des processus chimiques clés

Ce niveau de contrôle est essentiel pour des processus comme l'oxydation et la calcination. L'oxydation, qui implique un gain d'oxygène, nécessite fondamentalement un contact gaz-solide constant pour se dérouler efficacement.

De même, la calcination utilise l'énergie thermique pour provoquer des transformations de phase, qui se produisent de manière plus prévisible lorsque le chauffage est parfaitement uniforme.

Automatisation et contrôle de processus

Les fours rotatifs modernes utilisent des Contrôleurs Logiques Programmables (PLC) et des systèmes d'Interface Homme-Machine (HMI). Ces outils permettent un contrôle précis et automatisé de la vitesse de rotation, de la température et des conditions atmosphériques.

Cette automatisation garantit que les conditions uniformes sont maintenues de manière cohérente, ce qui conduit à une efficacité opérationnelle plus élevée et à un produit final plus reproductible et fiable.

Comprendre les compromis

Bien que très efficaces, les fours rotatifs ne sont pas une solution universelle. Leur conception introduit des considérations spécifiques qui doivent être pesées.

Adéquation des matériaux

L'action de culbutage est idéale pour les poudres, les granulés et les petits solides. Cependant, elle peut être trop agressive pour les matériaux friables qui se cassent ou s'abrasent facilement. Les poudres extrêmement fines peuvent également devenir aéroportées et nécessiter une manipulation spéciale.

Complexité mécanique

Comparé à un four à boîte statique, un four rotatif est une machine plus complexe. Le baril rotatif nécessite des joints spécialisés, des moteurs d'entraînement et des paliers de support qui augmentent la charge de maintenance.

Débit vs. Temps de résidence

Il existe un compromis inhérent entre la vitesse de traitement (débit) et le temps que le matériau passe dans le four (temps de résidence). Une rotation plus rapide ou une inclinaison plus prononcée augmentera le débit mais réduira le temps disponible pour que les réactions se terminent, nécessitant un étalonnage minutieux.

Application à votre processus

Le choix de la bonne technologie de four dépend de l'équilibre entre les exigences du processus et la complexité opérationnelle.

- Si votre objectif principal est d'obtenir une réaction gaz-solide complète (comme l'oxydation) : Le four rotatif est supérieur car son culbutage continu garantit une exposition uniforme aux gaz dans tout le matériau.

- Si votre objectif principal est le traitement à haut débit de poudres ou de granulés : Un four rotatif continu est idéal, car il combine un chauffage et une réaction uniformes avec un flux de travail efficace et automatisé.

- Si vous traitez de grands objets solides uniques ou des matériaux sujets à la casse : Un four statique ou discontinu peut être plus approprié, car l'action de culbutage d'un four rotatif pourrait causer des dommages.

En fin de compte, le four rotatif excelle en transformant le lit de matériau d'une barrière statique en un volume dynamique et réactif.

Tableau récapitulatif :

| Aspect | Impact sur la diffusion des gaz |

|---|---|

| Culbutage continu | Empêche les couches statiques, expose toutes les particules aux gaz pour une pénétration profonde |

| Distribution uniforme de la chaleur | Assure une température constante, favorisant des réactions uniformes comme l'oxydation |

| Automatisation (PLC/HMI) | Permet un contrôle précis de la rotation et de l'atmosphère pour des résultats reproductibles |

| Adéquation des matériaux | Idéal pour les poudres et les granulés ; peut ne pas convenir aux matériaux friables ou fins |

Prêt à optimiser vos processus thermiques avec des solutions de fours rotatifs avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous manipuliez des poudres, des granulés ou que vous ayez besoin d'une diffusion de gaz améliorée pour l'oxydation et la calcination, KINTEK fournit des solutions fiables et efficaces. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment fonctionne un four à tube rotatif ? Maîtrisez le chauffage continu pour des résultats uniformes

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les applications courantes des fours tubulaires rotatifs ? Libérez un traitement efficace des matériaux en vrac

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Comment les fours tubulaires rotatifs sont-ils utilisés dans la production industrielle ? Améliorez l'efficacité grâce à un traitement thermique uniforme