À la base, un four rotatif gère les variations de la matière première grâce à sa conception fondamentale, qui combine un mélange continu avec un contrôle précis et réglable du temps de traitement et de la température. La rotation lente et constante culbute le matériau, moyennant les incohérences de taille, d'humidité et de composition, tandis que les opérateurs ajustent finement les paramètres du processus pour garantir un produit final cohérent.

La clé de la flexibilité d'un four rotatif n'est pas seulement sa capacité à tolérer des intrants variés, mais son mécanisme actif d'homogénéisation de ce matériau par culbutage physique, tout en permettant aux opérateurs d'ajuster dynamiquement les paramètres thermiques et de rétention.

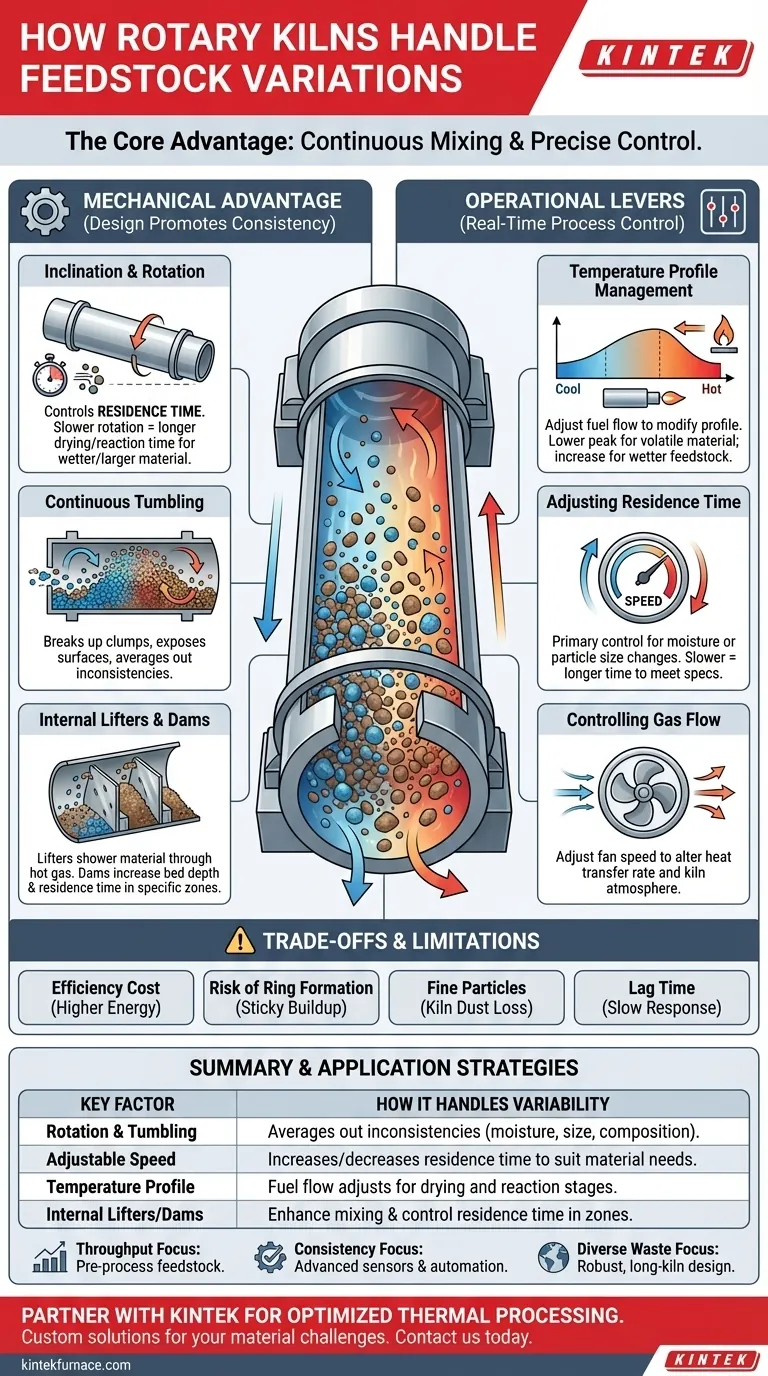

L'avantage mécanique : Comment la conception d'un four favorise la cohérence

Les propriétés physiques intrinsèques d'un four rotatif constituent sa première ligne de défense contre la variabilité de la matière première. Ces éléments de conception travaillent ensemble pour normaliser le matériau incohérent avant même qu'il n'atteigne les zones les plus chaudes.

Le rôle de l'inclinaison et de la rotation

Le four est un long cylindre rotatif légèrement incliné. Cette inclinaison, combinée à la vitesse de rotation, contrôle directement la durée pendant laquelle le matériau reste à l'intérieur, une métrique connue sous le nom de temps de séjour.

Si un lot de matière première est plus humide ou contient des particules plus grosses, un opérateur peut simplement ralentir la rotation du four. Cela augmente le temps de séjour, donnant au matériau la durée nécessaire pour sécher et réagir complètement.

Culbutage et mélange continus

Au fur et à mesure que le four tourne, la matière première est soulevée en continu le long de la paroi de la coque, puis retombe. Ce mélange constant est le facteur le plus critique pour gérer la variabilité.

Cette action brise les amas, expose toutes les surfaces des particules aux gaz chauds circulant dans le four et moyennent les différences dans le lit de matériau. Il garantit que les poches de matériau plus humide sont mélangées à des parties plus sèches, créant un état plus uniforme.

Élévateurs et barrages internes

De nombreux fours sont équipés de structures internes pour améliorer ce mélange. Les élévateurs, ou ailettes, sont des plaques métalliques qui soulèvent le matériau plus haut avant qu'il ne retombe, le projetant à travers le flux de gaz chaud et améliorant le transfert de chaleur.

Des barrages ou des anneaux de retenue peuvent être installés pour augmenter la profondeur du lit de matériau dans certaines zones. Cela augmente intentionnellement le temps de séjour pour une étape spécifique du processus, comme l'élimination de l'humidité, avant que le matériau ne passe à l'étape suivante.

Les leviers opérationnels : Contrôle de processus en temps réel

Au-delà de la conception physique du four, les opérateurs disposent de plusieurs outils puissants pour compenser les changements de matière première à la volée.

Gestion précise du profil de température

Un four n'a pas une seule température. Il maintient un gradient de température le long de sa longueur, plus froid à l'extrémité d'alimentation et plus chaud à l'extrémité de décharge près du brûleur.

Les opérateurs peuvent ajuster le débit de combustible vers le brûleur pour modifier ce profil. Si un matériau plus volatil est introduit, ils peuvent abaisser la température maximale. Si une matière première plus humide entre, ils peuvent augmenter le combustible pour ajouter l'énergie nécessaire au séchage.

Réglage du temps de séjour

Comme mentionné, la vitesse de rotation est un contrôle principal. C'est l'ajustement le plus courant effectué pour compenser les changements de teneur en humidité ou de taille de particules, donnant au matériau le temps dont il a besoin pour répondre aux spécifications du produit.

Contrôle du flux de gaz

La vitesse du gaz chaud circulant dans le four (généralement à contre-courant du flux de matériau) est une autre variable clé. L'ajustement des vitesses des ventilateurs peut modifier le taux de transfert de chaleur et contrôler l'atmosphère interne du four, ce qui est essentiel pour des réactions chimiques spécifiques.

Comprendre les compromis et les limites

Bien que très flexible, un four rotatif n'est pas une solution parfaite pour toutes les variabilités, et repousser ses limites a des conséquences.

Le coût de l'efficacité

La manière la plus efficace et la plus rentable de faire fonctionner un four est d'utiliser une matière première stable et prévisible. Les ajustements constants pour les variations nécessitent plus d'énergie et entraînent souvent un débit global inférieur par rapport à un fonctionnement à régime établi.

Risque de formation de croûtes

Des variations importantes dans la chimie de la matière première, en particulier avec la teneur en alcalis, soufre ou chlorures, peuvent rendre le matériau collant à certaines températures. Ce matériau peut adhérer au revêtement réfractaire du four, créant des accumulations épaisses connues sous le nom de "croûtes" qui perturbent le flux du matériau et nécessitent des arrêts coûteux pour leur retrait.

Le défi des particules fines

Un excès de particules fines dans la matière première peut être entraîné dans le gaz d'échappement en mouvement rapide. Cela entraîne une perte de matériau, connue sous le nom de "poussière de four", et impose une charge plus lourde aux systèmes de contrôle de la pollution atmosphérique de l'installation.

Délai de réponse

Les fours rotatifs sont des systèmes massifs avec une énorme inertie thermique. Un changement apporté par un opérateur, tel qu'une augmentation du carburant, peut prendre beaucoup de temps à se stabiliser et à avoir un impact complet sur le produit. Cela rend extrêmement difficile la compensation des variations rapides et à haute fréquence.

Appliquer cela à votre processus

Votre stratégie de gestion de la matière première doit s'aligner directement sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser le débit : Investissez dans le prétraitement de votre matière première par mélange, concassage ou séchage pour créer une entrée plus homogène avant même qu'elle n'entre dans le four.

- Si votre objectif principal est la cohérence absolue du produit : Mettez en œuvre des contrôles de processus avancés avec des capteurs (par exemple, des scanners de coque, des analyseurs de gaz de sortie) pour automatiser les ajustements en temps réel de la vitesse de rotation et de la température.

- Si votre objectif principal est le traitement de flux de déchets très diversifiés : Privilégiez une conception de four robuste et conservatrice avec un rapport longueur/diamètre plus élevé pour garantir un temps de séjour suffisant, même pour les matériaux les plus difficiles.

En comprenant ces principes mécaniques et opérationnels, vous pouvez exploiter la flexibilité inhérente du four rotatif pour transformer la variabilité des matériaux d'un inconvénient en une partie gérable de votre processus.

Tableau récapitulatif :

| Facteur clé | Comment il gère la variabilité |

|---|---|

| Rotation et culbutage | Moyenne les incohérences d'humidité, de taille et de composition. |

| Vitesse réglable | Augmente/diminue le temps de séjour pour s'adapter aux besoins du matériau. |

| Profil de température | Le débit de combustible peut être ajusté pour gérer les étapes de séchage et de réaction. |

| Élévateurs/barrages internes | Améliorent le mélange et contrôlent le temps de séjour dans des zones spécifiques. |

Vous avez du mal avec une matière première incohérente dans votre traitement thermique ? Nos experts peuvent vous aider à sélectionner ou à personnaliser une solution de four rotatif qui transforme la variabilité en un atout gérable. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours et des systèmes robustes à haute température, tous personnalisables pour vos défis matériels uniques. Contactez notre équipe dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus pour la cohérence et l'efficacité.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température