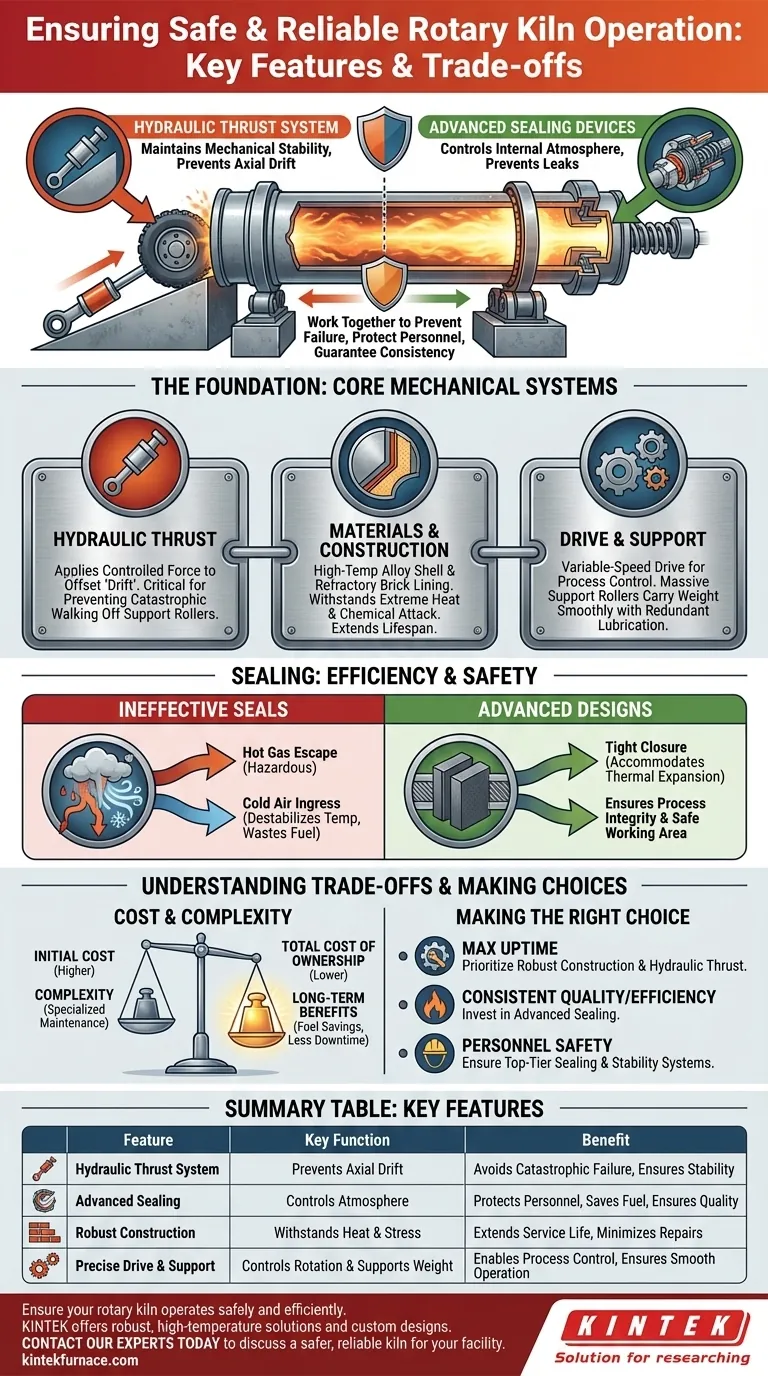

À la base, le fonctionnement sûr et fiable d'un four rotatif est assuré par deux caractéristiques techniques principales : des mécanismes de poussée hydraulique pour maintenir la stabilité mécanique et des dispositifs d'étanchéité avancés pour contrôler l'atmosphère interne. Ces systèmes travaillent ensemble pour prévenir les défaillances catastrophiques, protéger le personnel et garantir la cohérence du processus thermique.

La fiabilité d'un four rotatif ne consiste pas seulement à éviter les accidents ; il s'agit fondamentalement de maintenir l'environnement précis à haute température requis pour une qualité de produit constante. Les caractéristiques de sécurité clés sont donc intégrales à la fois à la sécurité opérationnelle et à l'efficacité du processus.

Le fondement de la fiabilité : les systèmes mécaniques de base

Un four rotatif est un équipement massif et dynamique. Sa fiabilité dépend des systèmes qui contrôlent son mouvement et résistent aux contraintes thermiques et mécaniques immenses.

Le système de poussée hydraulique

Le four tourne sur une légère inclinaison, ce qui le fait naturellement "glisser" vers le bas. Un mécanisme de poussée hydraulique, ou rouleau de poussée, applique une force contrôlée aux pneus du four, empêchant ce mouvement axial. Ceci est essentiel pour éviter que le four ne sorte de ses rouleaux de support, ce qui constituerait une défaillance catastrophique.

Matériaux et construction de haute qualité

La durée de vie d'un four est directement liée à la qualité de ses matériaux. La coque est construite à partir d'alliages d'acier conçus pour résister aux hautes températures et à la déformation, tandis que l'intérieur est doublé de briques réfractaires capables de résister à une chaleur extrême et à l'attaque chimique du matériau traité. Cette construction robuste minimise le besoin de réparations fréquentes et prolonge la durée de vie opérationnelle de l'équipement.

Le système d'entraînement principal et de support

La fiabilité dépend également du système d'entraînement du four et des rouleaux de support (pivots). Un entraînement à vitesse variable permet un contrôle précis du temps de rétention des matériaux. Les rouleaux de support et les pneus massifs sont conçus pour supporter le poids immense du four en douceur, avec des systèmes de lubrification redondants souvent en place pour prévenir la défaillance des roulements.

L'étanchéité : la clé de l'efficacité et de la sécurité

Les joints aux extrémités d'alimentation et de décharge du four font partie de ses composants les plus critiques. Leur performance a un impact direct sur la sécurité, la qualité du produit et la consommation de carburant.

Pourquoi l'étanchéité est essentielle

Des joints inefficaces créent deux problèmes majeurs. Premièrement, ils permettent aux gaz chauds et poussiéreux de s'échapper, créant un environnement dangereux pour le personnel. Deuxièmement, ils permettent à l'air ambiant froid de pénétrer dans le four, ce qui déstabilise la température interne, gaspille d'énormes quantités de carburant et peut ruiner le produit final.

Dispositifs d'étanchéité avancés

Les fours modernes vont au-delà des joints simples, utilisant des conceptions avancées telles que des joints à blocs de graphite chargés par ressort ou des joints à labyrinthe. Ces systèmes sont conçus pour accommoder la dilatation et la contraction thermique de la coque du four tout en maintenant une fermeture étanche, garantissant à la fois l'intégrité du processus et une zone de travail sûre.

Comprendre les compromis

Investir dans des caractéristiques de sécurité et de fiabilité avancées nécessite une compréhension claire des coûts et des avantages.

Coût initial vs. Coût total de possession

Les fours équipés de systèmes hydrauliques avancés et de joints haute performance ont un prix d'achat initial plus élevé. Cependant, cet investissement initial est souvent récupéré grâce à une consommation de carburant réduite, une diminution des temps d'arrêt imprévus et une durée de vie considérablement plus longue, ce qui entraîne un coût total de possession inférieur.

Complexité et maintenance

Bien que plus fiables, les systèmes avancés peuvent introduire de la complexité. Un système de poussée hydraulique sophistiqué ou un joint de haute technologie peut nécessiter une formation spécialisée ou des techniciens pour une maintenance et une réparation appropriées. C'est un facteur critique à considérer lors de la planification du support opérationnel.

Faire le bon choix pour votre exploitation

L'importance que vous accordez à des caractéristiques spécifiques doit correspondre directement à vos objectifs opérationnels principaux.

- Si votre objectif principal est une disponibilité et une longévité maximales : Privilégiez les fours avec une construction robuste, des revêtements réfractaires de haute qualité et un système de poussée hydraulique éprouvé.

- Si votre objectif principal est une qualité de produit constante et une efficacité énergétique : Investissez dans la technologie d'étanchéité la plus avancée disponible pour maintenir un contrôle absolu sur l'atmosphère interne du four.

- Si votre objectif principal est la sécurité du personnel : Assurez-vous que le système d'étanchéité (pour contenir le gaz chaud et la poussière) et les systèmes de stabilité mécanique sont de premier ordre, sans compromis.

En fin de compte, considérer ces caractéristiques non pas comme des dépenses mais comme des investissements dans l'intégrité opérationnelle est la clé du succès à long terme.

Tableau récapitulatif :

| Caractéristique de sécurité et de fiabilité | Fonction clé | Avantage |

|---|---|---|

| Système de poussée hydraulique | Empêche la dérive axiale du four | Évite les défaillances catastrophiques, assure la stabilité mécanique |

| Dispositifs d'étanchéité avancés | Contrôle l'atmosphère interne, empêche les fuites | Protège le personnel, économise du carburant, assure la qualité du produit |

| Construction robuste et réfractaire | Résiste à la chaleur et aux contraintes extrêmes | Prolonge la durée de vie, minimise les réparations |

| Système d'entraînement et de support précis | Contrôle la rotation et supporte le poids | Permet le contrôle du processus, assure un fonctionnement en douceur |

Assurez-vous que votre four rotatif fonctionne en toute sécurité et efficacement pendant des années. La bonne conception est essentielle pour prévenir les temps d'arrêt, protéger votre équipe et garantir la qualité du produit. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de traitement robustes à haute température, y compris des fours rotatifs personnalisés conçus pour vos besoins opérationnels uniques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons construire un four plus sûr et plus fiable pour votre installation.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température