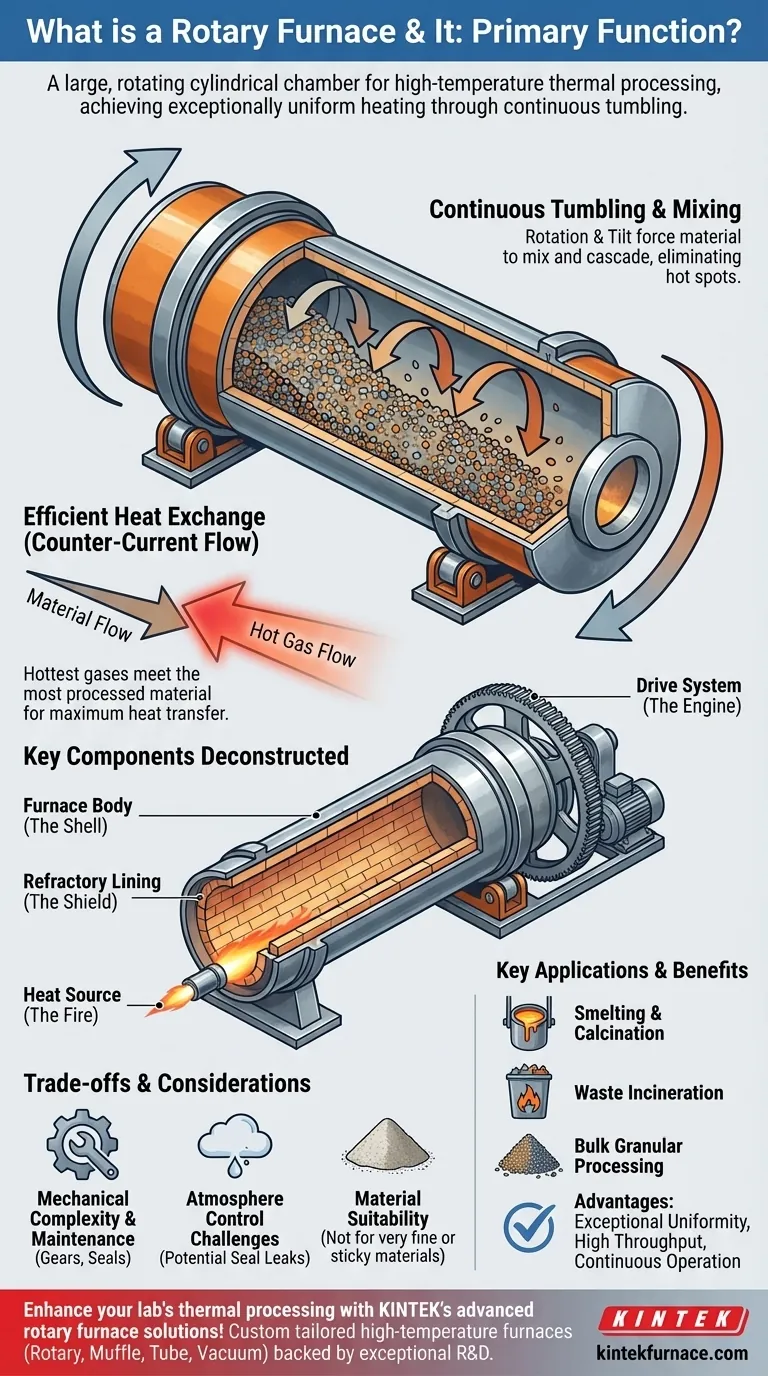

À la base, un four rotatif est une grande chambre cylindrique rotative conçue pour le traitement thermique à haute température des matériaux. Sa fonction principale est d'assurer un chauffage exceptionnellement uniforme en faisant basculer continuellement le matériau pendant qu'il se déplace d'une extrémité du four à l'autre. Ce processus dynamique le rend indispensable pour des applications telles que la fusion, la calcination et l'incinération des déchets.

La valeur unique d'un four rotatif ne réside pas seulement dans sa capacité à atteindre des températures élevées, mais dans son utilisation du mouvement mécanique. En combinant la rotation avec une légère inclinaison, il force les matériaux à se mélanger et à s'écouler en cascade, éliminant ainsi les points chauds et garantissant que chaque particule subit le même traitement thermique constant.

Comment un four rotatif assure-t-il un traitement uniforme

L'efficacité d'un four rotatif provient de ses principes de conception simples mais puissants. Il tire parti de la gravité et du mouvement pour créer un environnement de traitement impossible à obtenir dans un four statique.

Le principe de rotation et d'inclinaison

Un four rotatif est essentiellement un long tambour en forme de baril qui tourne lentement sur son axe. L'ensemble de la structure est monté selon un léger angle par rapport à l'horizontale.

Cette inclinaison est essentielle. Elle garantit que le matériau introduit par l'extrémité la plus haute parcourra progressivement la longueur du cylindre et sortira par l'extrémité la plus basse, permettant un traitement continu.

Basculement et mélange continus

Lorsque le four tourne, le matériau à l'intérieur est soulevé le long de la paroi du cylindre avant de retomber en cascade ou de basculer. Ce mouvement constant mélange intimement le matériau.

Cette action de basculement empêche la formation d'une couche supérieure statique qui, autrement, masquerait le matériau situé en dessous. Chaque particule est exposée à plusieurs reprises à la source de chaleur, garantissant un produit final homogène.

Échange de chaleur efficace

La plupart des fours rotatifs utilisent un système à contre-courant pour une efficacité thermique maximale.

Dans cette configuration, le matériau descend tandis que les gaz chauds provenant du brûleur ou des éléments chauffants sont dirigés vers le haut, circulant dans la direction opposée. Cela garantit que les gaz les plus chauds rencontrent le matériau le plus traité, maximisant le transfert de chaleur sur toute la longueur du four.

Déconstruction des composants clés

Un four rotatif est un système de pièces intégrées, chacune ayant un rôle spécifique dans le confinement de la chaleur et la création du mouvement.

Le corps du four (la coque)

Il s'agit de la structure cylindrique extérieure, généralement fabriquée en tôle d'acier soudée robuste. La taille peut varier de petites unités de laboratoire à d'immenses fours industriels de plus de 200 mètres de long.

Le revêtement réfractaire (le bouclier)

L'intérieur de la coque en acier est revêtu de matériaux réfractaires, tels que des briques à haute température ou du ciment moulable. Ce revêtement remplit deux fonctions : il isole la coque en acier des températures de processus extrêmes et la protège de la corrosion chimique et de l'abrasion.

Le système d'entraînement (le moteur)

Une grande couronne dentée, appelée couronne de couronne (girth gear), est généralement fixée à l'extérieur du corps du four. Un petit pignon, entraîné par un moteur, s'engage avec cette couronne pour faire tourner l'ensemble du cylindre.

La vitesse de rotation est souvent variable, permettant aux opérateurs de contrôler la durée de résidence du matériau dans le four et le degré de mélange qu'il subit.

La source de chaleur (le feu)

La chaleur est fournie par de puissants brûleurs situés à une extrémité du four (généralement l'extrémité de décharge dans un système à contre-courant). Ceux-ci peuvent être alimentés au gaz, au mazout ou au charbon pulvérisé.

Alternativement, certains fours rotatifs spécialisés utilisent des éléments chauffants électriques pour un contrôle de température plus précis ou lorsqu'une atmosphère propre, sans combustion, est requise.

Comprendre les compromis

Bien que très efficace, la conception du four rotatif présente des complexités inhérentes qui doivent être prises en compte.

Complexité mécanique et maintenance

La nature rotative du four implique de grandes pièces mobiles comme les engrenages, les rouleaux de support (tourillons) et les joints. Ces composants nécessitent une lubrification et une maintenance constantes pour éviter l'usure et assurer un fonctionnement fiable, ce qui les rend plus complexes que les fours statiques.

Défis liés au contrôle de l'atmosphère

Maintenir une atmosphère parfaitement scellée et contrôlée à l'intérieur du four peut être difficile. Les joints dynamiques aux extrémités d'alimentation et de décharge, où le cylindre rotatif rencontre la tuyauterie fixe, sont des points de fuite potentiels.

Adéquation des matériaux

L'action de basculement ne convient pas à tous les matériaux. Les poudres très fines peuvent être entraînées dans le gaz circulant et être évacuées du four, tandis que les matériaux collants ou agglomérants peuvent s'accumuler sur le revêtement réfractaire, réduisant l'efficacité et nécessitant un retrait manuel.

Faire le bon choix pour votre processus

La sélection d'un four rotatif dépend entièrement des caractéristiques de votre matériau et de vos objectifs de production.

- Si votre objectif principal est le traitement en vrac de matériaux granulaires : Un four rotatif est un choix idéal pour obtenir un débit élevé et une qualité constante dans des processus tels que la calcination de minerais ou la réduction de minerai.

- Si votre objectif principal est le contrôle précis de l'atmosphère pour des petites pièces sensibles : Un four à chargement discontinu statique ou un four tubulaire scellé peut offrir un meilleur contrôle et moins de complexité mécanique pour votre application.

- Si votre objectif principal est une efficacité thermique maximale pour de très grands volumes : Le fonctionnement continu et l'échange de chaleur à contre-courant d'un grand four rotatif sont inégalés dans des industries telles que la fabrication de ciment.

Comprendre ces principes fondamentaux vous permet de choisir la bonne technologie de traitement thermique en alignant ses forces avec vos objectifs spécifiques de matériaux et de production.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Assure un traitement à haute température uniforme grâce au basculement et au mélange continus des matériaux. |

| Applications clés | Fusion, calcination, incinération des déchets et traitement en vrac des matériaux granulaires. |

| Principe de conception | Chambre cylindrique rotative avec une légère inclinaison pour le mouvement des matériaux et un flux de chaleur à contre-courant. |

| Avantages | Uniformité de chauffage exceptionnelle, débit élevé, échange de chaleur efficace et fonctionnement continu. |

| Limites | Complexité mécanique, besoins de maintenance, défis liés au contrôle de l'atmosphère et inadéquation aux matériaux fins ou collants. |

Améliorez le traitement thermique de votre laboratoire avec les solutions de fours rotatifs avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et vous fournir d'excellents résultats !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct