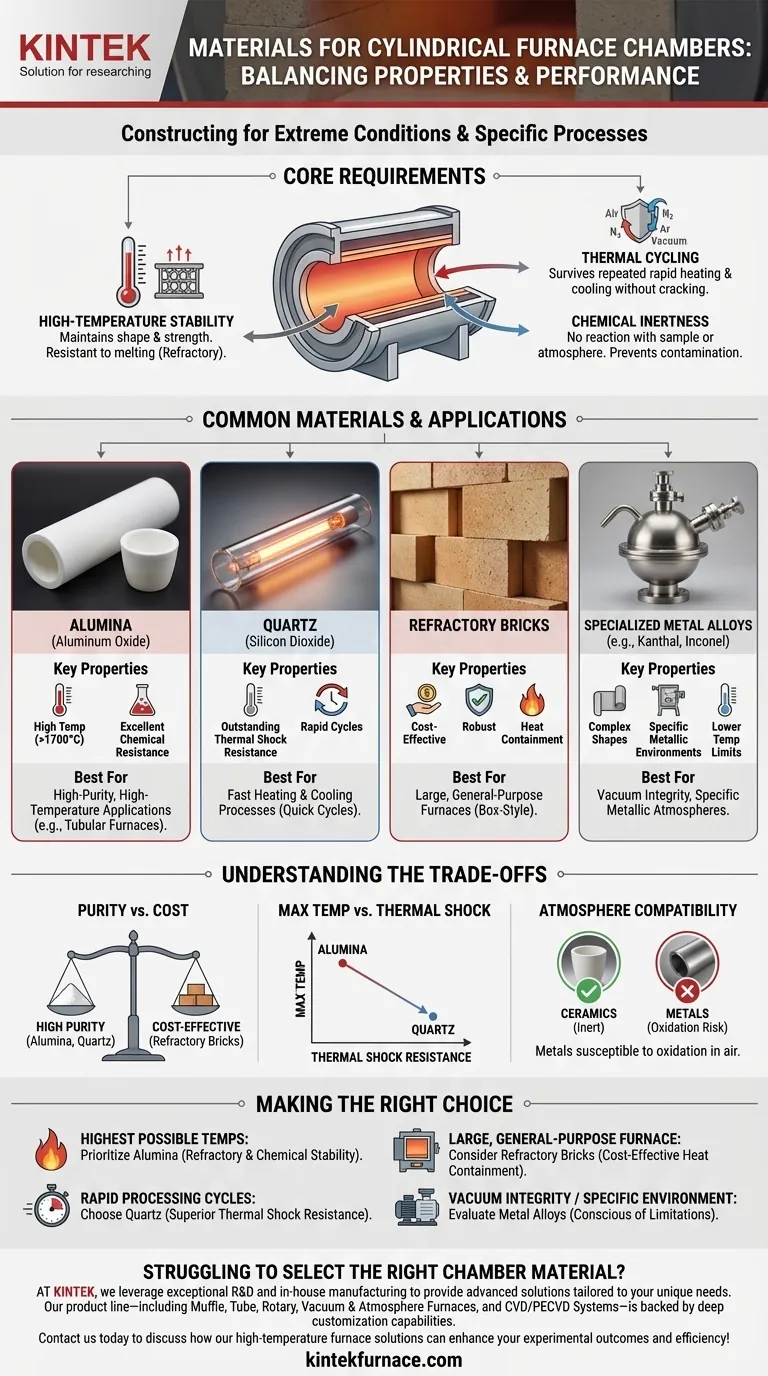

Les matériaux utilisés pour construire une chambre cylindrique sont choisis spécifiquement pour leur capacité à résister à des conditions extrêmes. Les choix courants incluent des céramiques de haute pureté comme l'alumine et le quartz, des matériaux composites comme les briques réfractaires, et certains alliages métalliques spécialisés. La sélection dépend entièrement de la température de fonctionnement requise, de l'environnement chimique et de la vitesse des cycles de chauffage et de refroidissement.

Le choix d'un matériau de chambre est un compromis technique critique. Il s'agit d'équilibrer la nécessité d'une résistance maximale à la température avec la capacité du matériau à survivre à des changements de température rapides (choc thermique) et son inertie chimique, le tout dans un budget spécifique.

Les exigences fondamentales pour les matériaux de chambre

Pour fonctionner de manière fiable, tout matériau de chambre à haute température doit présenter quelques propriétés non négociables. Ces caractéristiques garantissent l'intégrité de la chambre et la pureté du processus qui s'y déroule.

Stabilité à haute température

C'est l'exigence la plus fondamentale. Le matériau doit conserver sa forme et sa résistance à la température de fonctionnement maximale du four sans fondre, s'affaisser ou se dégrader. Cette propriété est souvent appelée réfractaire.

Résistance aux cycles thermiques

Les chambres sont rarement maintenues à une température élevée constante. Elles sont chauffées et refroidies à plusieurs reprises dans un processus connu sous le nom de cyclage thermique. Chaque cycle induit un stress, et un bon matériau doit résister à la fissuration ou à la défaillance sur des centaines ou des milliers de ces cycles.

Inertie chimique

Le matériau de la chambre ne doit pas réagir avec l'échantillon traité ou l'atmosphère à l'intérieur du four (par exemple, air, azote, argon ou vide). Toute réaction peut contaminer le processus et dégrader la chambre elle-même au fil du temps.

Un regard plus attentif sur les matériaux courants

Chaque matériau offre un profil de propriétés différent, ce qui le rend adapté à des applications spécifiques.

Alumine (oxyde d'aluminium)

L'alumine est une céramique connue pour sa très haute stabilité à la température, souvent utilisable bien au-dessus de 1700°C (3092°F). Elle offre une excellente résistance chimique et une bonne résistance mécanique, ce qui en fait un choix privilégié pour les applications de haute performance et de haute pureté, en particulier dans les fours tubulaires.

Quartz (dioxyde de silicium)

Le quartz est une autre céramique de haute pureté. Bien que sa limite de température maximale soit généralement inférieure à celle de l'alumine, sa caractéristique principale est son excellente résistance aux chocs thermiques. Il peut supporter un chauffage et un refroidissement très rapides sans se fissurer, ce qui est essentiel pour les cycles de traitement rapides.

Briques réfractaires

Pour les fours plus grands, sur mesure ou de type boîte, les chambres sont souvent construites à partir de briques réfractaires. Ce sont des matériaux céramiques composites conçus pour le confinement de la chaleur. Ils sont robustes et économiques, mais offrent généralement moins de pureté et un environnement moins contrôlé qu'un tube solide en alumine ou en quartz.

Alliages métalliques spécialisés

Certains alliages à base de nickel ou de fer-chrome-aluminium (comme le Kanthal ou l'Inconel) peuvent être utilisés pour la construction de chambres. Les métaux sont avantageux lorsque des formes complexes sont nécessaires ou lorsqu'une surface métallique non céramique est requise. Cependant, leurs températures de fonctionnement maximales sont significativement plus basses que celles des céramiques, et ils sont plus sujets à réagir avec l'atmosphère du processus.

Comprendre les compromis

La sélection d'un matériau n'est jamais la recherche d'une solution "parfaite". C'est toujours un exercice d'équilibre entre des facteurs contradictoires.

Pureté contre coût

Les tubes en alumine et en quartz de haute pureté sont significativement plus chers que les chambres construites à partir de briques réfractaires. Le niveau de pureté du processus dont vous avez besoin sera un facteur déterminant du coût.

Température maximale contre choc thermique

C'est un compromis classique en céramique. L'alumine vous permettra d'atteindre des températures soutenues plus élevées, mais elle est plus sensible aux changements de température rapides. Le quartz ne peut pas atteindre des températures aussi élevées, mais il excelle dans les applications nécessitant un chauffage et un refroidissement rapides.

Compatibilité atmosphérique

Les métaux sont très sensibles à l'oxydation et peuvent ne pas convenir aux processus exécutés dans une atmosphère d'air à haute température. Bien que les céramiques soient généralement plus inertes, des produits chimiques spécifiques à haute température peuvent toujours les attaquer, ce qui nécessite une sélection minutieuse.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'objectif principal de votre processus thermique.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles : privilégiez l'alumine pour ses propriétés réfractaires exceptionnelles et sa stabilité chimique.

- Si votre objectif principal est des cycles de traitement rapides : choisissez le quartz pour sa résistance supérieure aux chocs thermiques, ce qui évite les fissures lors d'un chauffage et d'un refroidissement rapides.

- Si votre objectif principal est la construction d'un grand four polyvalent : considérez les briques réfractaires comme une solution économique et durable pour le confinement de la chaleur.

- Si votre objectif principal est l'intégrité sous vide ou un environnement métallique spécifique : évaluez les alliages métalliques spécialisés, mais restez conscient de leurs limites de température inférieures et de leur potentiel d'oxydation.

Comprendre ces propriétés des matériaux vous permet de sélectionner une chambre qui garantit à la fois la sécurité et le succès de votre processus à haute température.

Tableau récapitulatif :

| Matériau | Propriétés clés | Idéal pour |

|---|---|---|

| Alumine | Stabilité à haute température (>1700°C), excellente résistance chimique | Applications de haute pureté et haute température |

| Quartz | Excellente résistance aux chocs thermiques, bon pour les cycles rapides | Processus de chauffage et de refroidissement rapides |

| Briques réfractaires | Rentable, robuste pour le confinement de la chaleur | Grands fours polyvalents |

| Alliages métalliques | Formes complexes, environnements métalliques spécifiques | Intégrité sous vide, utilisations à basse température |

Vous avez du mal à choisir le bon matériau de chambre pour les processus à haute température de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées adaptées à vos besoins uniques. Notre gamme de produits—y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère contrôlée, et les systèmes CVD/PECVD—est soutenue par de profondes capacités de personnalisation pour assurer une performance et une durabilité optimales. Que vous ayez besoin d'alumine pour les températures extrêmes, de quartz pour la résistance aux chocs thermiques, ou d'autres matériaux spécialisés, nous pouvons vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer vos résultats expérimentaux et votre efficacité !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température