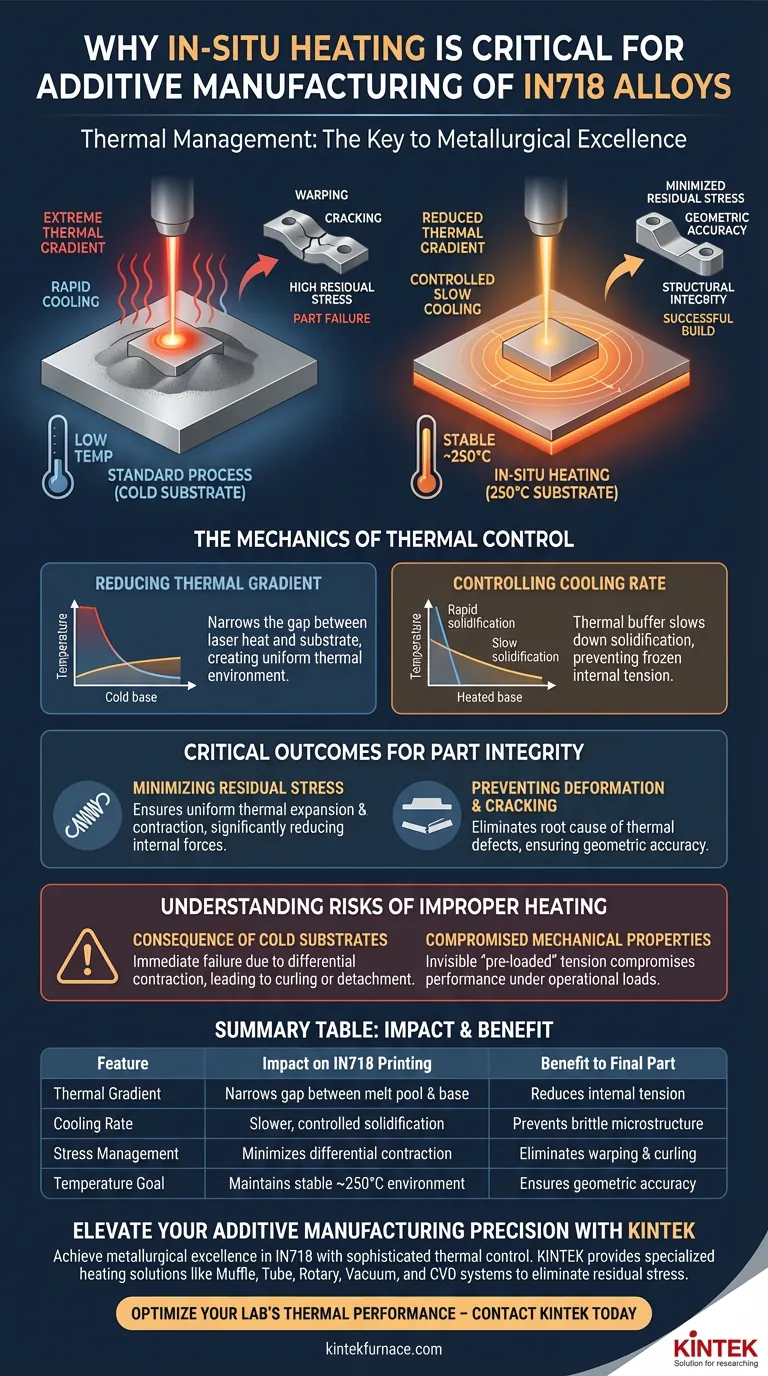

La gestion thermique est le facteur critique dans la fabrication additive réussie de superalliages comme l'IN718. Une plaque de construction chauffante in situ est intégrée pour maintenir un environnement stable et élevé — généralement autour de 250°C — tout au long du processus d'impression. Cette intervention est nécessaire pour contrer la physique extrême de la fusion laser, servant de première ligne de défense contre la défaillance structurelle.

Idée clé En maintenant une température élevée constante, la plaque chauffante réduit considérablement le gradient thermique entre la chaleur intense du bain de fusion laser et le substrat. Cela ralentit la vitesse de refroidissement, ce qui minimise les contraintes résiduelles et empêche efficacement la déformation et les fissures qui affectent autrement les pièces en IN718.

La mécanique du contrôle thermique

Réduction du gradient thermique

Dans la fabrication additive standard, un laser à haute énergie fait fondre la poudre sur un substrat solide. Si le substrat est froid, la différence de température (gradient) entre le bain de fusion et la base est extrême.

Une plaque chauffante in situ atténue cela en élevant la température de base de la fondation à environ 250°C. Cela réduit l'écart entre le matériau en fusion et le matériau solide en dessous, créant un environnement thermique plus uniforme.

Contrôle de la vitesse de refroidissement

La vitesse à laquelle le métal se solidifie et refroidit dicte sa structure interne.

Lorsque le gradient de température est élevé, la chaleur se dissipe trop rapidement, provoquant une solidification rapide. La plaque de construction chauffée agit comme un tampon thermique, ralentissant cette vitesse de refroidissement. Ce refroidissement contrôlé permet au matériau de se stabiliser plus naturellement, plutôt que d'être "gelé" dans un état de forte tension.

Résultats critiques pour l'intégrité de la pièce

Minimisation des contraintes résiduelles

Les contraintes résiduelles sont la tension interne emprisonnée dans une pièce causée par une dilatation et une contraction thermiques inégales.

Au fur et à mesure que les couches sont ajoutées, la plaque chauffante garantit que la dilatation et la contraction se produisent plus uniformément dans toute la pièce. En empêchant des variations de température drastiques, les forces internes qui s'accumulent habituellement pendant le processus d'impression sont considérablement réduites.

Prévention de la déformation et des fissures

Lorsque les contraintes résiduelles dépassent la résistance du matériau, la pièce échoue.

Dans les alliages IN718, cela se manifeste souvent par une déformation thermique (gauchissement ou courbure) ou des fissures (fractures dans les couches). La plaque chauffante élimine la cause profonde de ces défauts en garantissant que le matériau reste déchargé de contraintes pendant la construction, ce qui donne des composants géométriquement précis et structurellement solides.

Comprendre les risques d'un chauffage inapproprié

La conséquence des substrats froids

Tenter d'imprimer de l'IN718 sans source de chauffage in situ entraîne souvent une défaillance immédiate de la pièce.

Les couches inférieures, en contact avec une plaque froide, se contractent rapidement tandis que de nouvelles couches chaudes sont ajoutées par-dessus. Cette contraction différentielle provoque le gauchissement de la pièce vers le haut sur les bords, pouvant la détacher complètement de la plaque de construction.

Propriétés mécaniques compromises

Même si une pièce est imprimée avec succès sur une plaque froide, elle peut présenter des défauts invisibles.

Des contraintes résiduelles élevées agissent comme une tension "pré-chargée" dans le métal. Cela compromet les performances mécaniques du composant final, le rendant susceptible de défaillir prématurément lorsqu'il est soumis à des charges opérationnelles.

Faire le bon choix pour votre objectif

Pour garantir le succès de vos projets de fabrication additive IN718, tenez compte de ces priorités :

- Si votre objectif principal est l'intégrité structurelle : Vous devez utiliser le chauffage in situ pour minimiser les contraintes résiduelles internes qui conduisent à des microfissures.

- Si votre objectif principal est la précision géométrique : Vous devez maintenir la température du substrat de 250°C pour éviter la déformation thermique et le gauchissement pendant la construction.

En fin de compte, la plaque de construction chauffante in situ n'est pas simplement un accessoire, mais une exigence fondamentale pour obtenir une solidité métallurgique dans les composants IN718 fabriqués par addition.

Tableau récapitulatif :

| Caractéristique | Impact sur l'impression IN718 | Bénéfice pour la pièce finale |

|---|---|---|

| Gradient thermique | Réduit l'écart entre le bain de fusion et la base | Diminue la tension interne |

| Vitesse de refroidissement | Solidification plus lente et contrôlée | Prévient une microstructure fragile |

| Gestion des contraintes | Minimise la contraction différentielle | Élimine le gauchissement et le courbure |

| Objectif de température | Maintient un environnement stable d'environ 250°C | Assure la précision géométrique |

Élevez la précision de votre fabrication additive avec KINTEK

L'excellence métallurgique en IN718 nécessite plus que de simples lasers à haute énergie ; elle exige un contrôle thermique sophistiqué. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit les solutions de chauffage spécialisées et les systèmes à haute température nécessaires pour éliminer les contraintes résiduelles et prévenir la défaillance des pièces.

Que vous ayez besoin de systèmes personnalisés Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire sont conçus pour répondre aux besoins uniques de gestion thermique de la fabrication additive avancée. Ne laissez pas la déformation thermique compromettre votre innovation.

Optimisez les performances thermiques de votre laboratoire — Contactez KINTEK dès aujourd'hui

Guide Visuel

Références

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- À quoi servent les fours de déliantage catalytique par lots ? Accélérez le MIM/CIM avec le déliantage à basse température

- Quelles sont les considérations clés lors du choix d'un four continu ? Optimisez votre production à grand volume

- Quel est le but de l'utilisation d'une plaque d'acier inoxydable préchauffée lors du traitement du verre en fusion ? Éviter les contraintes thermiques.

- Pourquoi les cibles de Cu2O et Ga2O3 sont-elles préférées pour les films de CuGaO2 ? Atteindre la précision dans la pulvérisation de délafossite

- Pourquoi un pyromètre optique est-il nécessaire pour surveiller la synthèse d'alliages nickel-aluminium ? Capturer des explosions thermiques rapides

- Quelle fonction un réacteur à lit fluidisé remplit-il dans la pyrolyse des boues d'hydrocarbures ? Améliorer l'efficacité thermique

- Comment les outils de décapage thermique et les équipements de chauffage facilitent-ils le recyclage des panneaux solaires ? Guide de récupération du verre de haute valeur

- Pourquoi le pré-frittage de la poudre de matière première Ga2O3 est-il nécessaire ? Débloquer la stabilité de la phase bêta pour les couches minces haute performance