La fonction principale d'une étuve de séchage sous vide dans ce contexte est d'éliminer complètement les solvants et l'humidité des monomères et des polymères sans les soumettre à un stress thermique dommageable. Plus précisément, ce processus est appliqué lors de la synthèse des monomères (tels que BP, BM et TF) et des polymères polyimides finaux utilisés comme précurseurs pour les tamis moléculaires de carbone (CMS).

Idée clé : La valeur du séchage sous vide ne réside pas seulement dans l'élimination de l'humidité, mais dans le fait de le faire à basse température. En abaissant le point d'ébullition des solvants, l'étuve prévient l'oxydation et la dégradation thermique, préservant la structure chimique délicate requise pour une pyrolyse réussie.

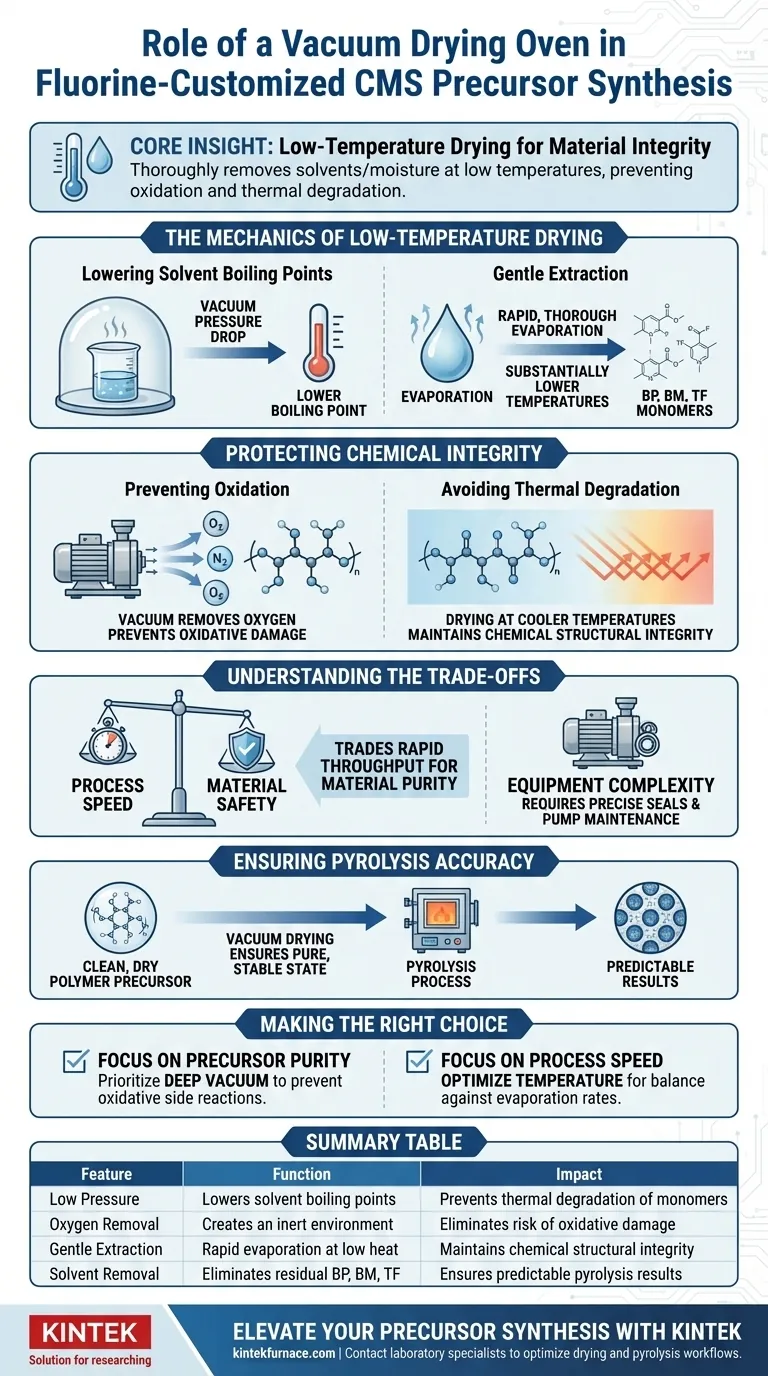

La mécanique du séchage à basse température

Abaissement des points d'ébullition des solvants

Dans une étuve standard, l'élimination des solvants tenaces nécessite souvent une chaleur élevée. Une étuve de séchage sous vide crée un environnement de basse pression qui abaisse considérablement le point d'ébullition des solvants résiduels et de l'humidité.

Extraction douce

Cette différence de pression permet une évaporation rapide et complète à des températures nettement plus basses. Ceci est essentiel pour le traitement de monomères délicats comme BP, BM et TF, garantissant qu'ils atteignent un état sec sans nécessiter une énergie thermique excessive.

Protection de l'intégrité chimique

Prévention de l'oxydation

Les processus de séchage standard exposent les matériaux à l'air chauffé, ce qui augmente le risque d'oxydation. L'environnement sous vide élimine l'oxygène de la chambre, prévenant efficacement les dommages oxydatifs sur le précurseur polymère.

Éviter la dégradation thermique

Des températures élevées peuvent entraîner la dégradation des chaînes polymères ou leur réticulation prématurée. En facilitant le séchage à des températures plus fraîches, l'étuve sous vide maintient l'intégrité structurelle chimique des polymères polyimides.

Comprendre les compromis

Vitesse du processus vs. Sécurité des matériaux

Bien que le séchage sous vide soit plus doux, il peut être plus lent que le séchage par soufflage à haute température si la pression du vide n'est pas optimisée. Vous sacrifiez le débit rapide pour la pureté du matériau et l'assurance structurelle.

Complexité de l'équipement

Le maintien d'un vide constant nécessite des joints d'étanchéité précis et un entretien de la pompe. Toute fuite introduit de l'oxygène et de l'humidité, annulant efficacement les avantages du processus et contaminant potentiellement le précurseur CMS.

Assurer la précision de la pyrolyse

La base de la carbonisation

La qualité du tamis moléculaire de carbone final est déterminée par la qualité du précurseur. Si le précurseur contient des solvants résiduels ou a subi des dommages thermiques, le processus de pyrolyse ultérieur donnera des résultats imprévisibles.

Stabilisation du précurseur

Le séchage sous vide garantit que le matériau entre dans la phase de pyrolyse dans un état pur et chimiquement précis. Cette stabilité est nécessaire pour obtenir la taille de pores précise et les capacités de séparation attendues des CMS personnalisés au fluor.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de synthèse, tenez compte de vos priorités spécifiques :

- Si votre objectif principal est la pureté du précurseur : Privilégiez un niveau de vide élevé pour assurer une élimination complète des solvants à la température la plus basse possible afin d'éviter toute réaction secondaire d'oxydation.

- Si votre objectif principal est la vitesse du processus : Optimisez la température à la limite la plus sûre pour votre variante de polyimide spécifique, en équilibrant la stabilité thermique par rapport aux taux d'évaporation.

En contrôlant l'environnement de séchage, vous garantissez la fidélité structurelle du précurseur avant même qu'il n'atteigne le four de pyrolyse.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse des CMS | Impact sur la qualité du précurseur |

|---|---|---|

| Basse pression | Abaisse les points d'ébullition des solvants | Prévient la dégradation thermique des monomères |

| Élimination de l'oxygène | Crée un environnement inerte | Élimine le risque de dommages oxydatifs |

| Extraction douce | Évaporation rapide à basse chaleur | Maintient l'intégrité structurelle chimique |

| Élimination des solvants | Élimine les résidus de BP, BM, TF | Assure des résultats de pyrolyse prévisibles |

Améliorez votre synthèse de précurseurs avec KINTEK

La précision du séchage sous vide est la base des tamis moléculaires de carbone haute performance. Chez KINTEK, nous comprenons que le maintien de l'intégrité chimique lors du traitement des monomères et des polymères est non négociable.

Fort de R&D experte et d'une fabrication de pointe, KINTEK propose des systèmes avancés de vide, étuve à moufle, tube et CVD conçus pour fournir les environnements stables et sans oxygène dont votre recherche a besoin. Que vous ayez besoin de fours personnalisés à haute température ou d'un contrôle précis du vide pour des polyimides délicats, nos solutions sont adaptées à vos exigences de laboratoire uniques.

Prêt à optimiser vos flux de travail de séchage et de pyrolyse ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour découvrir comment KINTEK peut améliorer la pureté de vos matériaux et la fiabilité de vos processus.

Guide Visuel

Références

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment l'approximation de Padé d'ordre un aborde-t-elle les défis techniques dans les modèles de régulation de température des fours électriques ?

- Pourquoi des températures spécifiques de 848 K, 898 K et 948 K sont-elles sélectionnées pour l'oxydation thermique de l'alliage Ti-6Al-4V ELI ?

- Pourquoi le chargement précis de l'échantillon est-il essentiel dans les expériences de capture de CO2 ? Éviter les effets de lit et garantir l'intégrité des données

- Quelle est la fonction d'un four de séchage industriel dans le prétraitement des déchets PET ? Optimisez votre production de charbon actif

- Quels sont les avantages de l'utilisation d'un four à bain de sel nitré ? Trempe supérieure pour fil d'acier sorbitique

- Quelle est la fonction d'un système de pulvérisation sous vide poussé multi-cibles pour CuGaO2 ? Guide de synthèse de précision

- Quel rôle joue une installation de laboratoire dans l'établissement du bilan massique d'une opération de four à coke ? Optimiser l'efficacité.

- Pourquoi l'iode de haute pureté est-il utilisé comme agent de transport dans la croissance de MoS2 et MoSe2 ? Croissance cristalline CVT avancée