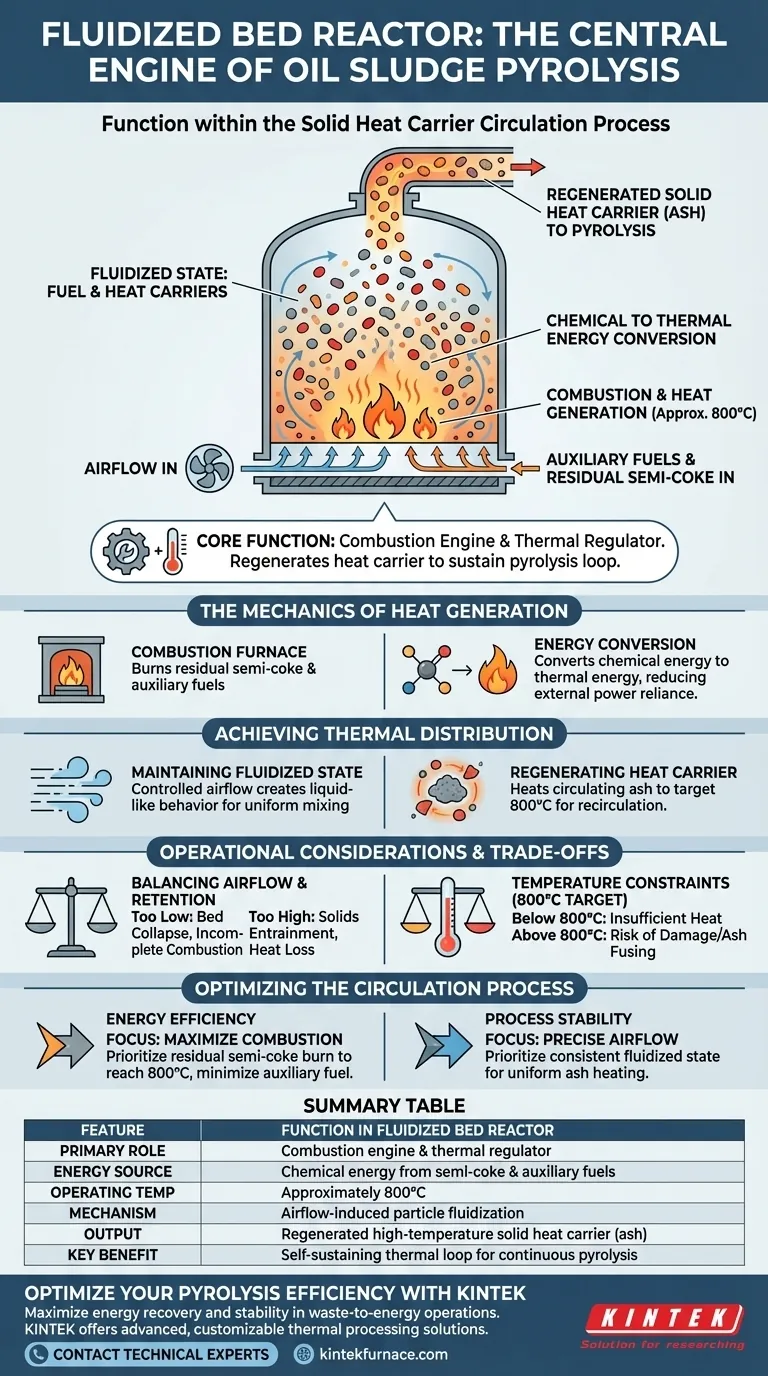

Le réacteur à lit fluidisé fonctionne comme le moteur de combustion central et le régulateur thermique dans le processus de circulation du caloporteur solide. Il utilise un flux d'air pour maintenir en suspension le semi-coke et les particules de caloporteurs dans un état similaire à un fluide, créant ainsi un environnement optimisé pour une combustion efficace. En convertissant l'énergie chimique du semi-coke résiduel et des combustibles auxiliaires en chaleur, il élève la température des cendres en circulation à environ 800°C pour alimenter la réaction de pyrolyse.

Dans ce système, le réacteur à lit fluidisé fait le pont entre l'élimination des déchets et la production d'énergie. Son objectif principal est de régénérer le caloporteur solide, transformant les sous-produits de faible valeur en l'énergie thermique à haute température nécessaire pour maintenir la boucle de pyrolyse continue.

La Mécanique de la Production de Chaleur

Agir comme le Four de Combustion

Le réacteur sert de four de combustion principal pour le système. Il est conçu pour brûler le semi-coke résiduel qui reste après le traitement initial des boues d'hydrocarbures, ainsi que tout combustible auxiliaire introduit dans le processus.

Conversion de l'Énergie Chimique en Énergie Thermique

Le rôle fondamental de cette unité est la conversion de l'énergie. Elle transforme efficacement l'énergie chimique stockée dans le semi-coke et les combustibles en énergie thermique directe. Cette production de chaleur interne réduit la dépendance du système aux sources d'énergie externes.

Atteindre la Distribution Thermique

Maintenir un État Fluidisé

Pour assurer une combustion et un transfert de chaleur efficaces, le réacteur utilise un flux d'air contrôlé. Cela maintient les particules solides – combustibles et caloporteurs – dans un état fluidisé, les faisant se comporter comme un liquide. Cette suspension assure un mélange uniforme et empêche la formation de points chauds ou de zones froides.

Régénération du Caloporteur

Le produit le plus critique de ce réacteur est le caloporteur solide à haute température (cendres en circulation). Le processus de combustion chauffe ces cendres à environ 800°C. Une fois amenées à cette température cible, les cendres sont recirculées vers le réacteur de pyrolyse pour entraîner la décomposition des boues d'hydrocarbures entrantes.

Considérations Opérationnelles et Compromis

Équilibrer le Flux d'Air et la Rétention

Obtenir un état de fluidisation stable nécessite un contrôle aérodynamique précis. Si le flux d'air est trop faible, le lit peut s'effondrer, entraînant une combustion incomplète et un chauffage inégal. Inversement, un flux d'air excessif peut entraîner l'entraînement de solides, soufflant les caloporteurs essentiels hors du réacteur avant qu'ils n'atteignent la température cible.

Contraintes de Température

Bien que la cible soit de 800°C, le maintien de cette fenêtre de température spécifique est une contrainte opérationnelle stricte. Les températures inférieures à ce seuil entraînent une chaleur insuffisante pour la réaction de pyrolyse. Cependant, dépasser significativement cette limite risque d'endommager la garniture du réacteur ou de faire fondre les particules de cendres.

Optimiser le Processus de Circulation

Pour maximiser l'efficacité du réacteur à lit fluidisé, tenez compte de vos priorités opérationnelles :

- Si votre objectif principal est l'efficacité énergétique : Maximisez la combustion du semi-coke résiduel pour générer les 800°C requis sans dépendre fortement des combustibles auxiliaires.

- Si votre objectif principal est la stabilité du processus : Privilégiez une régulation précise du flux d'air pour maintenir un état de fluidisation constant, garantissant que les cendres en circulation sont chauffées uniformément.

Le succès de ce processus dépend du traitement du réacteur non seulement comme un four, mais comme un instrument précis de régénération thermique.

Tableau Récapitulatif :

| Caractéristique | Fonction dans le Réacteur à Lit Fluidisé |

|---|---|

| Rôle Principal | Moteur de combustion et régulateur thermique |

| Source d'Énergie | Énergie chimique du semi-coke et des combustibles auxiliaires |

| Température de Fonctionnement | Environ 800°C |

| Mécanisme | Fluidisation des particules induite par le flux d'air |

| Produit | Caloporteur solide régénéré à haute température (cendres) |

| Avantage Clé | Boucle thermique auto-entretenue pour une pyrolyse continue |

Optimisez Votre Efficacité de Pyrolyse avec KINTEK

Vous cherchez à maximiser la récupération d'énergie et la stabilité du processus dans vos opérations de valorisation énergétique des déchets ? KINTEK propose des solutions de laboratoire et industrielles avancées conçues pour le traitement thermique de haute précision. Soutenus par une R&D et une fabrication expertes, nous offrons des systèmes personnalisables de Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours à haute température spécialisés pour le traitement des boues d'hydrocarbures et la recherche sur les matériaux.

Transformez votre élimination des déchets en un flux d'énergie à haute efficacité. Contactez nos experts techniques dès aujourd'hui pour découvrir comment nos systèmes à haute température peuvent être personnalisés pour vos besoins uniques de laboratoire ou de production.

Guide Visuel

Références

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un lyophilisateur sous vide ? Obtenir un contrôle supérieur de la morphologie des nanoparticules de silice

- Comment les fours de laboratoire simulent-ils les environnements d'incendie pour les tests de BFUP ? Conformité à la norme ISO834

- Quelle est l'importance de la pré-équilibration des échantillons dans les études sur les silicates ? Maximiser l'efficacité expérimentale

- Pourquoi un four de séchage à température constante de haute précision est-il requis pour le biochar ? Protéger les structures poreuses délicates

- Comment l'introduction de SiO2 en tant qu'additif améliore-t-elle le processus de frittage des électrolytes solides ? Amélioration de la densification

- Comment l'analyse des chemins de processus optimisés aide-t-elle à la sélection des équipements de laboratoire ? Guide d'expert pour le succès de la recherche

- Comment les étuves de laboratoire et les balances analytiques sont-elles utilisées pour la teneur en humidité de la poudre de banane ? Guide de test de précision

- Pourquoi la concentration initiale des systèmes siloxanes est-elle effectuée dans une étuve sous vide ? Obtenir un durcissement de matériau sans défaut