Dans la fabrication de pointe, les fours de déliantage catalytique par lots remplissent une fonction très spécifique et critique. Ils sont conçus pour éliminer chimiquement un liant à base de polyacétal des pièces "vertes" – des composants fraîchement moulés à partir d'un mélange de poudre métallique ou céramique et d'un polymère. Ce processus, connu sous le nom de déliantage, est une étape intermédiaire essentielle qui prépare les pièces fragiles au frittage final à haute température qui les fusionne en un produit final solide et dense.

L'objectif principal d'un four de déliantage catalytique n'est pas seulement de chauffer une pièce, mais de créer un environnement chimique contrôlé avec précision. Il utilise un catalyseur gazeux pour décomposer rapidement et délicatement un liant polymère spécifique à basse température, une étape cruciale pour produire des composants métalliques ou céramiques complexes et sans défauts.

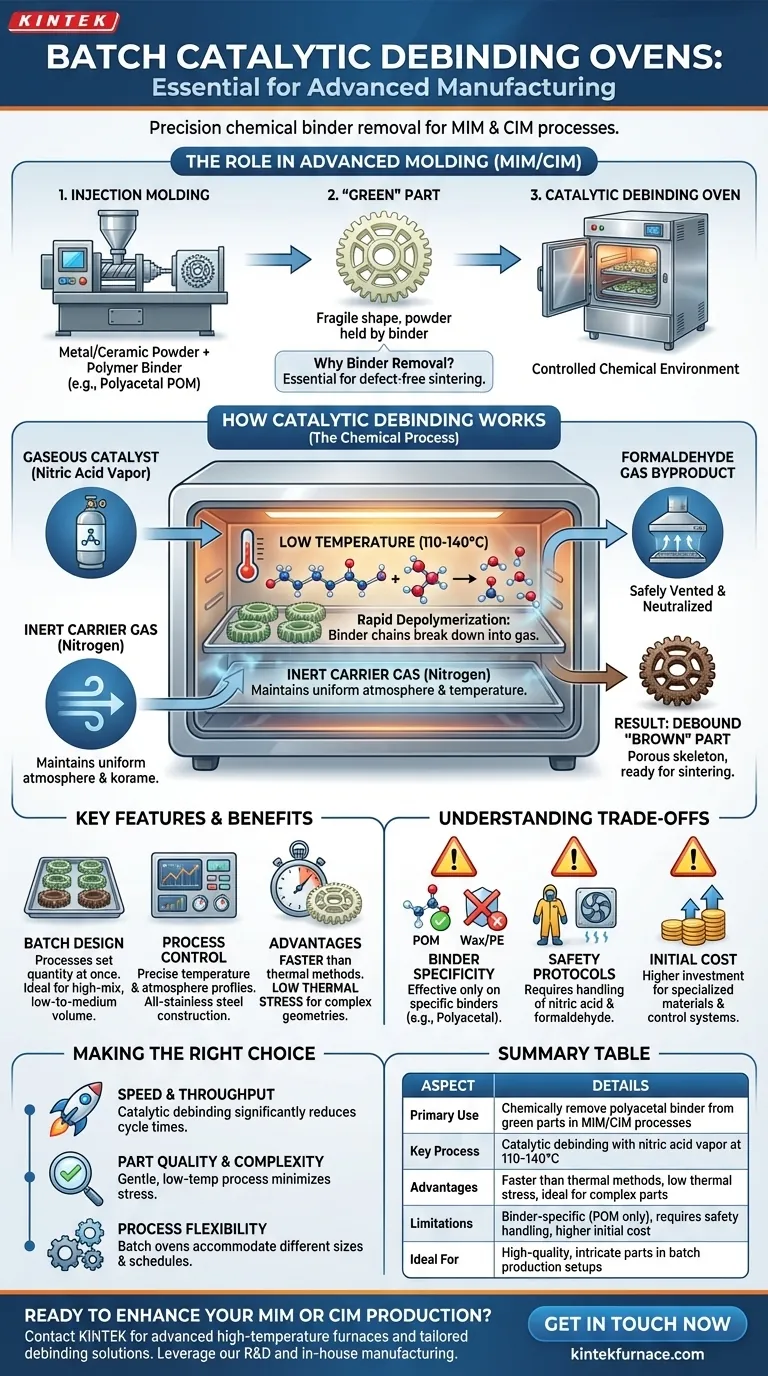

Le rôle du déliantage dans le moulage avancé

Pour comprendre la fonction du four, vous devez d'abord comprendre le processus de fabrication qu'il prend en charge : le moulage par injection de métal (MIM) et le moulage par injection de céramique (CIM). Ce processus permet la production en masse de pièces complexes et performantes.

Qu'est-ce qu'une pièce "verte" ?

Une pièce "verte" est le composant immédiatement après sa sortie de la machine de moulage par injection. Elle a la forme finale souhaitée mais est extrêmement fragile.

Elle est constituée de fines poudres métalliques ou céramiques maintenues ensemble par un système de liant polymère, qui représente généralement une partie significative de son volume.

Le but du liant

Le liant, souvent un matériau comme le polyacétal (POM), est essentiel. Il confère au mélange de poudre les caractéristiques d'écoulement d'un plastique, lui permettant d'être injecté dans un moule complexe.

Sans le liant, il serait impossible de former ces formes complexes par un processus de moulage par injection.

Pourquoi l'élimination du liant est-elle critique ?

Avant que la pièce ne puisse être frittée (chauffée à une température proche du point de fusion pour fusionner les particules de poudre), le liant doit être complètement éliminé.

S'il reste du liant pendant le frittage, il brûlera à haute température, libérant des gaz qui peuvent provoquer des fissures, des vides, des déformations ou une contamination dans la pièce finale. L'étape de déliantage garantit que la pièce n'est qu'un squelette poreux de poudre métallique ou céramique, prêt pour la densification.

Comment fonctionne le déliantage catalytique

Le déliantage catalytique est une solution chimique élégante au problème de l'élimination du liant. Il est significativement plus rapide et plus doux que les méthodes purement thermiques.

La réaction chimique

Le processus implique l'introduction d'un catalyseur acide gazeux, généralement de la vapeur d'acide nitrique, dans la chambre du four chauffée.

Ce catalyseur provoque la dépolymérisation rapide du liant polyacétal (POM) – brisant ses longues chaînes polymères directement en un gaz (formaldéhyde). Cela se produit à une température relativement basse, souvent autour de 110-140°C.

Le rôle du four

Le rôle principal du four est de gérer cette réaction avec une précision extrême. Il maintient une température uniforme sur toutes les pièces et contrôle le flux d'un gaz porteur inerte, comme l'azote, qui est saturé avec le catalyseur.

Il doit également être équipé d'un système pour évacuer et neutraliser en toute sécurité le sous-produit gazeux de formaldéhyde résultant.

Avantages par rapport à d'autres méthodes

Comparé au déliantage thermique traditionnel, qui brûle lentement le liant pendant de nombreuses heures, le processus catalytique peut être achevé en une fraction du temps.

Cette rapidité, combinée à la basse température de traitement, réduit considérablement les contraintes thermiques sur les pièces, ce qui le rend idéal pour les géométries délicates et complexes qui pourraient se déformer ou se fissurer lors d'un cycle thermique plus lent.

Comprendre la conception du four "par lots"

Le terme "par lots" fait référence à la manière dont les pièces sont traitées, ce qui a des implications pour la flexibilité et le contrôle.

Traitement par lots

Un four par lots traite une quantité définie de pièces à la fois. Les pièces sont chargées sur des plateaux ou des fixations, placées à l'intérieur de la chambre, et la porte est scellée. L'intégralité du cycle – chauffage, exposition catalytique et refroidissement – est exécutée sur ce seul "lot".

Cela contraste avec les fours continus, où les pièces traversent différentes zones de température sur un tapis roulant.

Caractéristiques clés pour le contrôle du processus

Ces fours sont construits avec des caractéristiques spécifiques mentionnées dans les fiches techniques pour une raison. Une construction entièrement en acier inoxydable est nécessaire pour résister au catalyseur acide corrosif.

Le contrôle complet de l'atmosphère et des profils de température est non négociable. Cela garantit que chaque pièce du lot, et chaque lot traité, subit les mêmes conditions exactes, conduisant à des résultats hautement reproductibles et prévisibles.

Comprendre les compromis

Bien que puissant, le déliantage catalytique n'est pas une solution universelle. Il implique des exigences et des limitations spécifiques qu'il est essentiel de comprendre.

Spécificité du liant

La principale limitation est que le déliantage catalytique n'est efficace que sur des systèmes de liants spécifiques, le polyacétal (POM) étant le plus courant. Il ne fonctionnera pas sur des pièces moulées avec d'autres liants comme la cire ou le polyéthylène.

Manipulation des produits chimiques et sécurité

Le processus nécessite l'utilisation d'un acide fort (acide nitrique) et produit un gaz dangereux (formaldéhyde). Cela exige des protocoles de sécurité robustes, des équipements spécialisés de manipulation des produits chimiques, et des systèmes efficaces de ventilation et de traitement des gaz d'échappement.

Coût initial de l'équipement

Les matériaux spécialisés et les systèmes de contrôle précis requis pour les fours de déliantage catalytique entraînent généralement un investissement initial plus élevé par rapport aux fours de déliantage thermique plus simples.

Faire le bon choix pour votre objectif

Le choix d'un processus de déliantage dépend entièrement de vos priorités de fabrication.

- Si votre objectif principal est la vitesse et le débit : Le déliantage catalytique est l'une des méthodes les plus rapides disponibles, réduisant les cycles de déliantage de plusieurs jours ou heures à seulement quelques heures.

- Si votre objectif principal est la qualité et la complexité des pièces : La nature douce et à basse température du processus minimise les contraintes internes, ce qui en fait le choix supérieur pour les pièces petites, complexes ou fragiles.

- Si votre objectif principal est la flexibilité du processus : Un four par lots est idéal pour la production à forte mixité, à volume faible à moyen, car il peut facilement s'adapter à différentes tailles de pièces et à différents programmes d'exécution.

En comprenant les principes fondamentaux du déliantage catalytique, vous pouvez exploiter efficacement ses avantages uniques pour atteindre une qualité et une efficacité supérieures dans vos opérations MIM ou CIM.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Élimination chimique du liant polyacétal des pièces crues dans les processus MIM/CIM |

| Processus clé | Déliantage catalytique avec vapeur d'acide nitrique à 110-140°C |

| Avantages | Plus rapide que les méthodes thermiques, faible contrainte thermique, idéal pour les pièces complexes |

| Limitations | Spécifique au liant (POM uniquement), nécessite une manipulation sécurisée, coût initial plus élevé |

| Idéal pour | Pièces de haute qualité et complexes dans des configurations de production par lots |

Prêt à améliorer votre production MIM ou CIM avec des solutions de déliantage fiables ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours haute température avancés, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD personnalisés, peuvent être adaptés à vos besoins uniques. Tirez parti de notre R&D exceptionnelle et de notre fabrication interne pour des résultats précis et efficaces – contactez-nous dès maintenant pour commencer à optimiser votre processus !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée