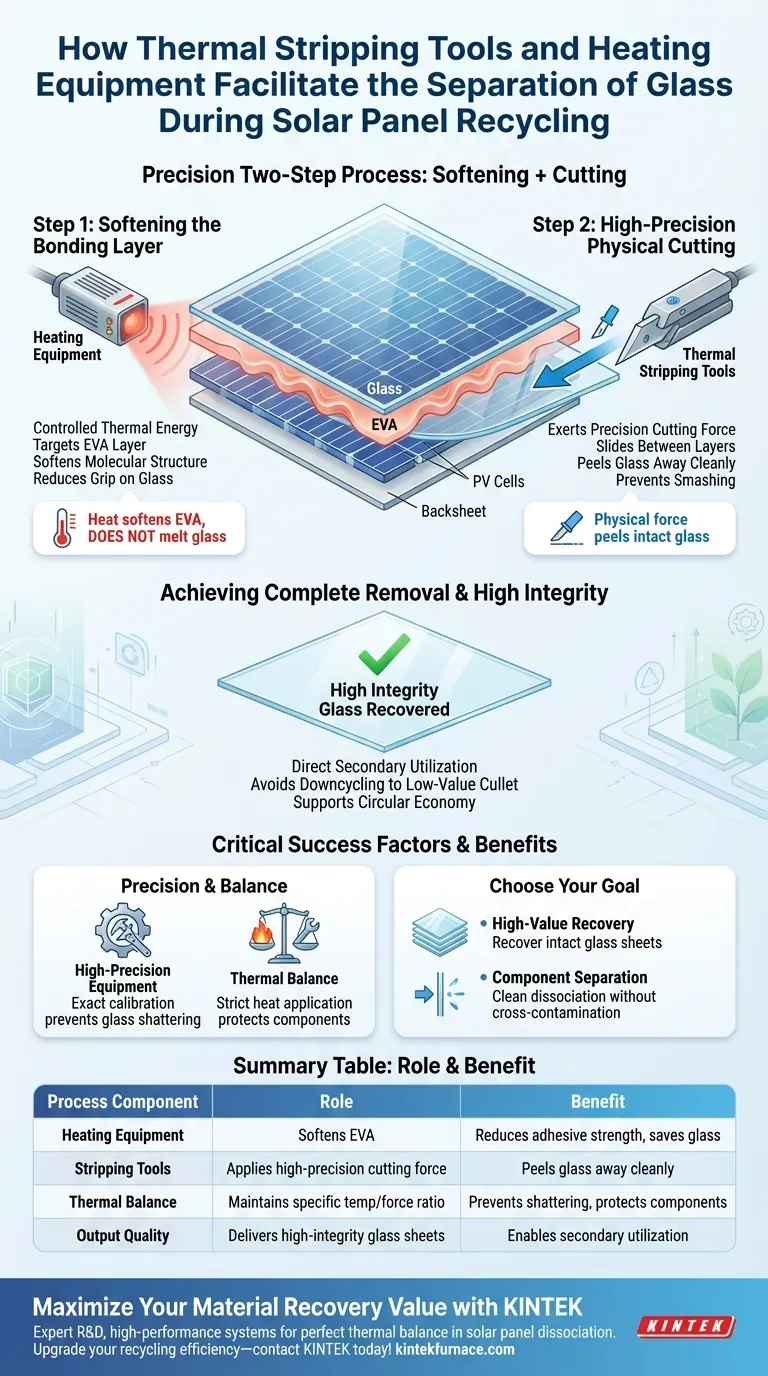

Le décapage thermique utilise une interaction précise en deux étapes entre la température et la force physique. Ce processus commence par l'utilisation d'équipements de chauffage pour ramollir la couche d'acétate de vinyle-éthylène (EVA) qui lie les composants du panneau solaire. Une fois l'adhésif souple, des outils de décapage de haute précision appliquent une force de coupe spécifique pour détacher complètement la couche de verre.

En ramollissant le matériau de liaison avant d'appliquer une force mécanique, cette méthode garantit que le verre est récupéré avec une grande intégrité, permettant son utilisation secondaire directe plutôt que de le réduire en ferraille broyée.

La mécanique de la séparation

Ramollissement de la couche de liaison

Le principal défi du recyclage des panneaux solaires réside dans la forte adhérence fournie par la couche d'acétate de vinyle-éthylène (EVA). Les équipements de chauffage s'attaquent à ce problème en appliquant une énergie thermique contrôlée au panneau. Cette chaleur ne fait pas fondre le verre, mais cible spécifiquement l'EVA, ramollissant sa structure moléculaire pour réduire son adhérence à la surface du verre.

Coupe physique de haute précision

Une fois l'EVA ramolli, le processus repose sur des outils de décapage thermique. Ces outils exercent une force de coupe physique de haute précision. Au lieu de broyer le panneau, l'outil glisse entre les couches ou agrippe la surface pour détacher le verre des cellules photovoltaïques sous-jacentes.

Obtenir un retrait complet

La synergie entre la chaleur et l'outil de coupe permet le retrait complet de la couche de verre. Comme la liaison a été affaiblie thermiquement, l'outil physique peut séparer les matériaux proprement. Cela empêche les résidus d'EVA ou de cellules en silicium de rester collés au verre.

Pourquoi l'intégrité est importante

Permettre l'utilisation secondaire

L'avantage le plus distinct de cette méthode est la qualité du résultat. Le processus garantit que le verre est récupéré avec une grande intégrité.

Éviter le déclassement

Les méthodes de broyage traditionnelles transforment souvent le verre solaire en poussière ou en calcin de faible valeur. En gardant le verre intact grâce au décapage de précision, le matériau conserve sa valeur. Cela permet une utilisation secondaire directe, soutenant une économie circulaire plus efficace pour les matériaux solaires.

Comprendre les compromis

Dépendance à la précision

Le succès de cette méthode repose fortement sur des équipements de haute précision. Si les outils de décapage manquent d'un calibrage exact, la force physique pourrait briser le verre malgré le chauffage.

La nécessité d'un équilibre thermique

Le processus nécessite un équilibre strict de la chaleur. L'équipement de chauffage doit ramollir suffisamment l'EVA sans endommager les autres composants récupérables. Ce n'est pas une méthode de force brute ; elle nécessite la bonne conjonction d'application thermique et de force mécanique pour fonctionner efficacement.

Faire le bon choix pour votre objectif

Cette technologie est spécifiquement conçue pour les recycleurs qui privilégient la valeur des matériaux par rapport à la simple réduction de volume.

- Si votre objectif principal est la récupération de haute valeur : Utilisez cette méthode pour récupérer des feuilles de verre intactes adaptées à une utilisation secondaire directe.

- Si votre objectif principal est la séparation des composants : Reposez-vous sur la combinaison de chaleur et de coupe de précision pour dissocier proprement l'EVA du verre sans contamination croisée.

Le décapage thermique transforme le recyclage des panneaux solaires d'un processus de broyage destructeur en une opération de récupération de précision.

Tableau récapitulatif :

| Composant du processus | Rôle dans la séparation | Avantage pour le recyclage |

|---|---|---|

| Équipement de chauffage | Ramollit la couche d'acétate de vinyle-éthylène (EVA) | Réduit la force adhésive sans faire fondre le verre |

| Outils de décapage | Applique une force de coupe physique de haute précision | Détache proprement le verre des cellules PV |

| Équilibre thermique | Maintient un rapport température/force spécifique | Prévient la rupture du verre et protège les composants |

| Qualité du résultat | Fournit des feuilles de verre de haute intégrité | Permet une utilisation secondaire directe et une économie circulaire |

Maximisez la valeur de récupération de vos matériaux avec KINTEK

Votre processus de recyclage perd-il de la valeur au profit de la ferraille broyée ? KINTEK permet aux recycleurs de passer du broyage destructeur à la récupération de précision. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire à haute température personnalisables conçus pour atteindre l'équilibre thermique parfait pour la dissociation des panneaux solaires.

Que vous ayez besoin d'affiner votre processus de ramollissement de l'EVA ou que vous ayez besoin d'une solution thermique sur mesure pour la séparation des composants, notre équipe est prête à vous aider à obtenir une récupération de matériaux de haute intégrité.

Améliorez l'efficacité de votre recyclage — contactez KINTEK dès aujourd'hui !

Guide Visuel

Références

- Yuxuan Sun. Methods and Improvement Measures Based on Solar Panel Recycling. DOI: 10.54254/2755-2721/2025.gl24086

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelle est la fonction principale d'une étuve électrique de laboratoire dans la production d'ACBP ? Assurer un prétraitement précis

- Quelle est la signification du processus de calcination pour les catalyseurs à base de platine modifiés par LaOx ? Libérer l'activité pure

- Quel est le rôle d'un four de recuit de précision dans la préparation du verre phosphaté dopé au ZnO ou au CuO ?

- Quel est le but du processus de recuit dans la préparation des OLED ? Optimiser la stabilité du film et l'efficacité du dispositif

- Pourquoi un système de soufflage d'oxygène préchauffé est-il essentiel pour l'allumage de la chalcopyrite ? Assurer une simulation précise de la fusion llash

- Pourquoi le processus de séchage à 105 °C dans un four de séchage électrique est-il important ? Prévenir la défaillance structurelle des réfractaires

- Quel effet l'équipement de refroidissement par trempe à l'eau a-t-il sur la microstructure de l'Invar 36 ? Analyse d'expert

- Pourquoi le contrôle précis de la température à 800 °C est-il essentiel pour les hétérostructures de catalyseurs BCMoMn ?