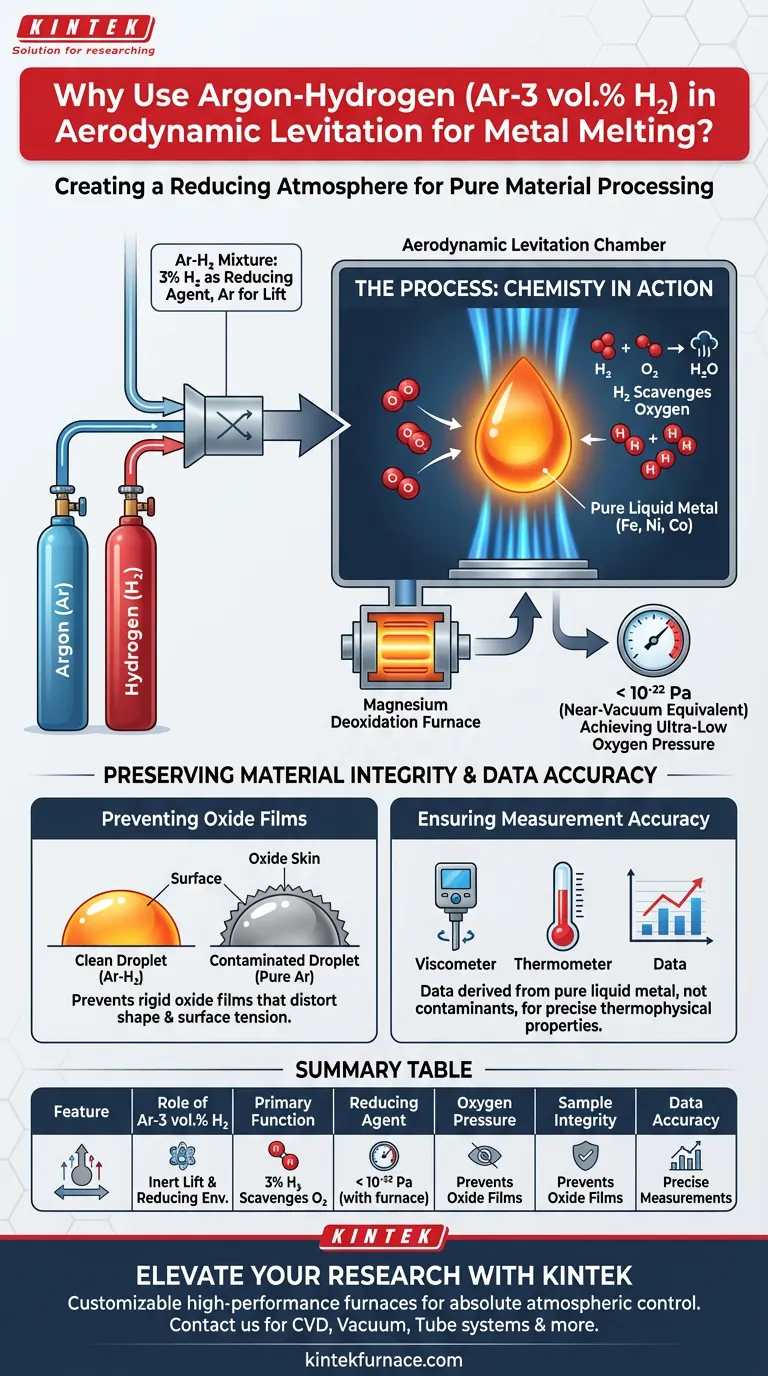

La fonction principale d'un mélange Argon-Hydrogène (Ar-H2) en lévitation aérodynamique est de modifier chimiquement l'environnement autour de l'échantillon pour prévenir l'oxydation. Alors que l'Argon fournit la force de portance inerte nécessaire pour faire léviter le matériau, l'ajout de 3% d'Hydrogène agit comme un agent réducteur. Cette combinaison est essentielle pour le traitement des métaux réactifs à haute température sans compromettre leur chimie de surface.

En couplant ce mélange gazeux avec un four de désoxydation, le système abaisse les niveaux d'oxygène à un équivalent quasi-vide. Cela empêche la formation d'oxydes, garantissant que les mesures thermophysiques reflètent les propriétés réelles du métal pur plutôt qu'une surface contaminée.

Créer une atmosphère réductrice

Le rôle de l'Hydrogène

Les gaz inertes standard comme l'Argon pur sont souvent insuffisants pour prévenir l'oxydation aux températures extrêmes requises pour la fusion des métaux. Même des traces d'oxygène résiduel peuvent réagir avec l'échantillon.

L'inclusion d'Hydrogène crée une atmosphère réductrice. L'Hydrogène réagit activement avec l'oxygène disponible, le capturant efficacement de l'environnement avant qu'il ne puisse se lier à l'échantillon métallique.

Atteindre une pression d'oxygène ultra-basse

Pour maximiser l'efficacité de ce mélange, il est souvent traité dans un four de désoxydation au magnésium.

Cette étape supplémentaire abaisse la pression partielle d'oxygène dans la chambre de lévitation à des niveaux extrêmement bas, spécifiquement inférieurs à 10^-22 Pa. Cela crée un environnement chimiquement plus propre que de nombreux systèmes à vide poussé standard.

Préserver l'intégrité du matériau

Prévenir les films d'oxyde

De nombreux métaux, en particulier le fer, le nickel et le cobalt, sont très susceptibles de former des films d'oxyde immédiatement après le chauffage.

Si ces films se forment, ils agissent comme une peau rigide sur la gouttelette liquide. Cette peau peut déformer la forme de l'échantillon lévité ou altérer sa tension superficielle, entraînant une instabilité du processus de lévitation.

Assurer la précision des mesures

L'objectif ultime de l'utilisation de l'Ar-H2 est de faciliter des mesures précises des propriétés thermophysiques.

Lorsqu'une couche d'oxyde se forme, elle modifie l'émissivité et la conductivité thermique de la surface de l'échantillon. En prévenant ces couches, les chercheurs s'assurent que les données collectées, telles que la viscosité, la densité ou la tension superficielle, proviennent du métal liquide pur, et non d'un contaminant de surface.

Considérations opérationnelles

La nécessité d'une désoxydation active

Il est important de noter que le simple mélange d'Argon et d'Hydrogène peut ne pas suffire pour les expériences les plus sensibles.

La référence principale souligne que le mélange gazeux est traité dans un four de désoxydation au magnésium pour atteindre la pression partielle d'oxygène cible (<10-22 Pa). S'appuyer uniquement sur le mélange de la bouteille de gaz sans cette étape de désoxydation active peut ne pas fournir la pureté extrême requise pour les métaux de transition hautement réactifs.

Maximiser le succès expérimental

Pour garantir des données valides dans les expériences de lévitation aérodynamique, vous devez adapter l'atmosphère à la réactivité du matériau.

- Si votre objectif principal est de travailler avec du fer, du nickel ou du cobalt : Vous devez utiliser le mélange Ar-H2 pour prévenir activement la formation de peaux d'oxyde en surface.

- Si votre objectif principal est d'obtenir des données thermophysiques de haute précision : Intégrez un four de désoxydation au magnésium pour abaisser la pression partielle d'oxygène en dessous de 10-22 Pa, éliminant ainsi les interférences environnementales.

L'utilisation d'Argon-Hydrogène ne concerne pas seulement la lévitation ; c'est un contrôle chimique essentiel nécessaire pour maintenir la pureté fondamentale de votre échantillon.

Tableau récapitulatif :

| Caractéristique | Rôle du mélange gazeux Ar-3 % vol. H2 |

|---|---|

| Fonction principale | Fournit une force de lévitation inerte et un environnement réducteur |

| Agent réducteur | 3% d'Hydrogène capture l'oxygène résiduel pour prévenir l'oxydation |

| Pression d'oxygène | Atteint < 10-22 Pa lorsqu'il est utilisé avec un four de désoxydation |

| Intégrité de l'échantillon | Prévient les films d'oxyde sur les métaux comme Fe, Ni et Co |

| Précision des données | Assure des mesures précises de la tension superficielle et de la viscosité |

Élevez votre recherche sur les matériaux avec KINTEK

La précision en lévitation aérodynamique exige plus que de simples températures élevées ; elle nécessite un contrôle absolu de votre environnement atmosphérique. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK fournit des solutions haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux besoins uniques de votre laboratoire.

Que vous traitiez des métaux de transition réactifs ou que vous recherchiez des pressions partielles d'oxygène ultra-basses pour l'analyse thermophysique, nos fours haute température avancés garantissent la pureté et la stabilité dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour optimiser vos processus thermiques et découvrez comment notre expertise peut favoriser le succès de vos expériences.

Guide Visuel

Références

- Kanta Kawamoto, Hidekazu Kobatake. Development of Heat-of-fusion Measurement for Metals Using a Closed-type Aerodynamic Levitator. DOI: 10.2355/isijinternational.isijint-2024-053

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles conditions de procédé un four de recuit en caisse offre-t-il pour l'alliage Ti50Ni47Fe3 ? Optimiser les paramètres de traitement thermique

- Quelles applications les fours à atmosphère ont-ils dans la fabrication des cellules solaires ? Améliorez l'efficacité grâce à un traitement thermique contrôlé

- Quels avantages l'argon offre-t-il par rapport aux autres gaz inertes dans le traitement thermique ? Protection supérieure pour les métaux réactifs

- Quel rôle joue un four à résistance industriel de type boîte dans le procédé WAAM pour l'Inconel 625 ? Optimiser l'intégrité microstructurale

- Quelles industries bénéficient le plus de l'utilisation de l'argon dans les fours ? Assurer l'intégrité des matériaux dans les applications à enjeux élevés

- Comment un four à résistance périodique améliore-t-il le recuit de l'acier rapide à haute teneur en vanadium ? Améliorez l'usinabilité dès aujourd'hui.

- Qu'est-ce qu'une atmosphère réductrice ? Maîtriser la protection et le contrôle des matériaux