Dans la fabrication des cellules solaires, les fours à atmosphère sont essentiels pour fabriquer les composants centraux de la cellule par des processus à haute température tels que la déposition, le recuit et le frittage. En contrôlant précisément l'environnement gazeux pendant le chauffage, ces fours permettent la création de couches semi-conductrices de haute pureté et structurellement parfaites, ce qui est fondamental pour atteindre une efficacité de conversion énergétique élevée.

L'objectif ultime dans la production de cellules solaires est de maximiser la conversion de la lumière du soleil en électricité. Les fours à atmosphère sont l'outil essentiel pour cela, fournissant l'environnement thermique contrôlé nécessaire pour manipuler les propriétés des matériaux au niveau atomique, éliminer les défauts et construire la structure en couches qui fait fonctionner une cellule photovoltaïque.

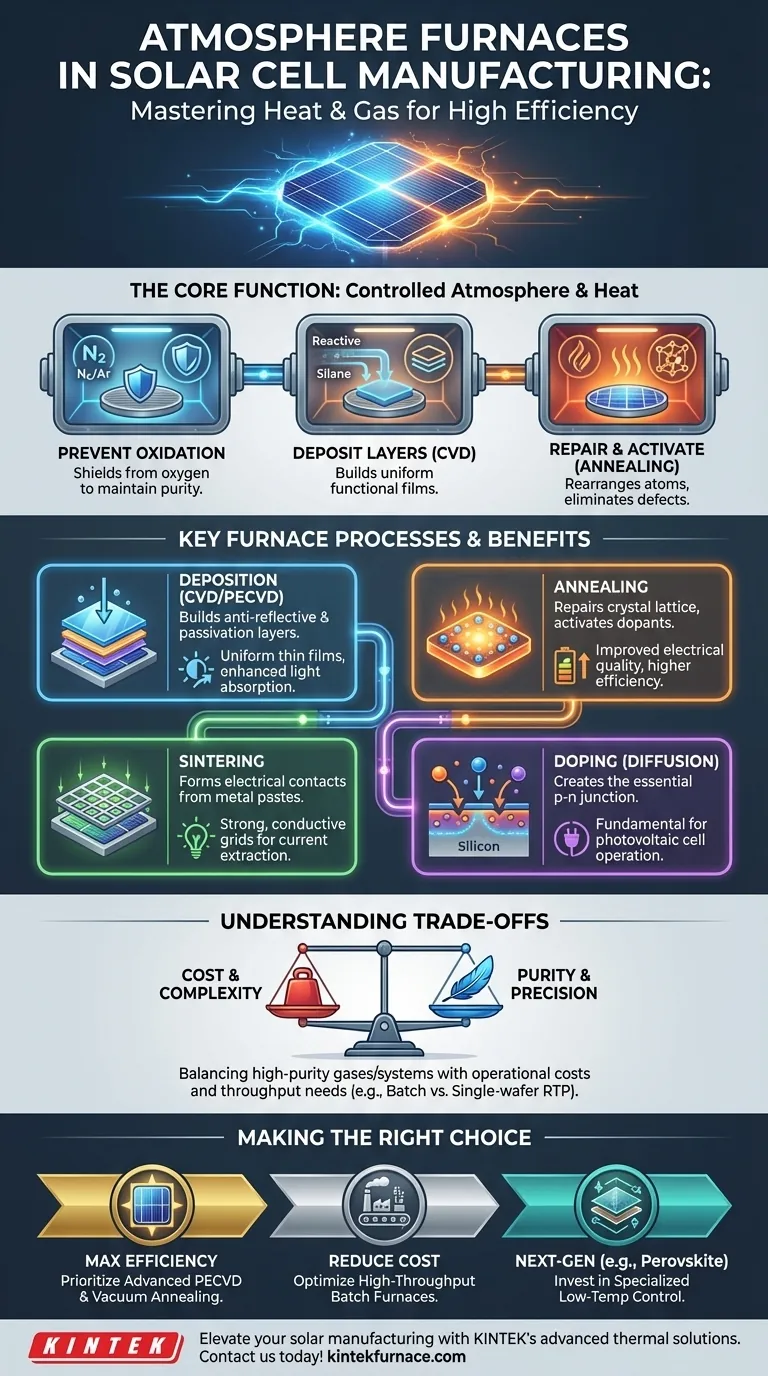

La fonction principale : Pourquoi contrôler l'atmosphère ?

La performance d'une cellule solaire est dictée par la pureté et la structure de ses couches semi-conductrices. Les fours à atmosphère offrent l'environnement méticuleusement contrôlé requis pour atteindre ces propriétés pendant les étapes de fabrication à haute température.

Pour prévenir les réactions indésirables

La plupart des processus à haute température dans la fabrication solaire, en particulier ceux impliquant le silicium, doivent être protégés de l'oxygène. Une exposition incontrôlée provoquerait une oxydation, formant une couche isolante de dioxyde de silicium qui dégraderait gravement les performances électriques de la cellule.

Les fours remplis d'un gaz inerte, tel que l'azote ou l'argon, déplacent l'oxygène et créent un environnement neutre, protégeant l'intégrité de la surface de la plaquette.

Pour déposer des couches fonctionnelles

Les atmosphères contrôlées sont également utilisées pour construire activement la cellule solaire. Des processus comme le dépôt chimique en phase vapeur (CVD) introduisent des gaz réactifs spécifiques dans le four.

À hautes températures, ces gaz (par exemple, le silane pour la déposition de silicium) se décomposent et déposent un film mince et uniforme sur la plaquette de silicium. C'est ainsi que des couches critiques, telles que le silicium amorphe absorbant la lumière ou les revêtements anti-réfléchissants, sont créées.

Pour réparer et activer les matériaux

Le traitement thermique, connu sous le nom de recuit, est utilisé pour réparer les dommages dans le réseau cristallin du silicium causés par les étapes de fabrication précédentes comme l'implantation ionique.

Le chauffage de la plaquette sous vide ou dans un gaz inert permet aux atomes de se réorganiser en une structure cristalline plus parfaite. Ce processus élimine les défauts qui piègent les porteurs de charge et est également utilisé pour "activer" électriquement les dopants qui forment la jonction p-n essentielle.

Principaux processus de four dans la fabrication des cellules solaires

Différents types de fours à atmosphère sont déployés pour des tâches spécifiques, chacun contribuant à l'efficacité et à la stabilité finales de la cellule solaire.

Déposition (CVD et PECVD)

Il s'agit du processus de construction de la cellule solaire couche par couche. Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une variante cruciale à basse température utilisée pour les cellules à couche mince.

Ces fours sont utilisés pour déposer des couches comme le silicium amorphe (la principale couche absorbant la lumière) et le nitrure de silicium, qui sert à la fois de couche de passivation protectrice et de revêtement anti-réfléchissant pour maximiser l'absorption de la lumière.

Recuit

Une fois les couches déposées ou dopées, la plaquette subit un recuit pour améliorer sa qualité électrique et optique. Les fours de recuit sous vide sont particulièrement efficaces à cet égard.

En chauffant les plaquettes sous vide poussé, les impuretés sont éliminées et les défauts cristallins sont guéris, ce qui améliore directement l'efficacité de conversion de la cellule et sa stabilité à long terme.

Frittage

Une fois la structure semi-conductrice terminée, des pâtes métalliques (souvent de l'argent) sont sérigraphiées sur la cellule pour former les contacts électriques qui extraient le courant.

La cellule est ensuite passée dans un four de frittage. Le cycle contrôlé à haute température brûle les liants organiques de la pâte et fusionne les particules métalliques en un réseau solide et très conducteur.

Dopage (Diffusion)

Pour créer la jonction p-n – le moteur de la cellule solaire – des impuretés (dopants) doivent être introduites dans le silicium. Cela est souvent réalisé dans un four de diffusion.

Les plaquettes sont chauffées en présence d'un gaz dopant, ce qui permet aux atomes dopants de diffuser sur une courte distance dans la surface du silicium, créant les régions positives et négatives nécessaires.

Comprendre les compromis

Bien qu'essentiel, le choix et le fonctionnement des fours à atmosphère impliquent de concilier des priorités concurrentes de performance, de coût et de complexité.

Coût vs pureté

Atteindre un environnement de haute pureté est coûteux. Les gaz de procédé de haute pureté et les systèmes de vide robustes nécessaires au recuit et à la déposition représentent un coût d'investissement et d'exploitation important. Les fabricants doivent équilibrer les gains d'efficacité d'un processus plus pur par rapport aux dépenses supplémentaires.

Débit vs précision

La conception du four a un impact sur la vitesse de production. Les fours à lot peuvent traiter des centaines de plaquettes à la fois, offrant un débit élevé idéal pour des processus comme la diffusion et le frittage. Cependant, ils peuvent souffrir de légères variations de température à travers le lot.

En revanche, les systèmes de traitement thermique rapide de plaquette unique (RTP) offrent une uniformité et un contrôle de la température supérieurs, mais ont un débit beaucoup plus faible, ce qui les rend adaptés aux étapes de recuit les plus critiques.

Complexité et sécurité du processus

Les processus tels que le CVD impliquent des gaz hautement toxiques, inflammables ou corrosifs. La gestion de ces matériaux nécessite des systèmes complexes de distribution de gaz, d'abattement des émissions et des protocoles de sécurité rigoureux, ajoutant une couche de complexité à l'installation de fabrication.

Faire le bon choix pour votre objectif

Le processus de four spécifique que vous privilégiez dépend entièrement de votre objectif principal, qu'il s'agisse de repousser les limites de l'efficacité ou d'optimiser pour la production de masse.

- Si votre objectif principal est de maximiser l'efficacité des cellules : Privilégiez le PECVD avancé pour des couches anti-reflet et de passivation supérieures, combiné à un recuit sous vide poussé pour parfaire la qualité cristalline.

- Si votre objectif principal est de réduire les coûts de fabrication : Optimisez les fours à lot à haut débit pour la diffusion et le frittage, et explorez le CVD à pression atmosphérique (APCVD) comme alternative moins coûteuse pour certaines couches.

- Si votre objectif principal est de développer des cellules de nouvelle génération (par exemple, pérovskites, CIGS) : Investissez dans des fours hautement spécialisés à basse température avec un contrôle atmosphérique précis pour traiter ces matériaux thermosensibles sans les dégrader.

En fin de compte, la maîtrise du traitement thermique en atmosphères contrôlées n'est pas seulement une étape de fabrication ; elle est fondamentale pour faire progresser la puissance et l'abordabilité de la technologie solaire.

Tableau récapitulatif :

| Processus | Objectif | Avantages clés |

|---|---|---|

| Déposition (CVD/PECVD) | Construire des couches fonctionnelles comme les revêtements anti-reflets | Films minces uniformes, absorption de lumière améliorée |

| Recuit | Réparer les défauts cristallins et activer les dopants | Qualité électrique améliorée, efficacité supérieure |

| Frittage | Former des contacts électriques à partir de pâtes métalliques | Grilles solides et conductrices pour l'extraction de courant |

| Dopage (Diffusion) | Créer des jonctions p-n en introduisant des impuretés | Essentiel pour le fonctionnement des cellules photovoltaïques |

Prêt à améliorer votre fabrication de cellules solaires avec des solutions thermiques à contrôle précis ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours avancés à haute température – y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD – peuvent être personnalisés pour répondre à vos besoins uniques. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous aidons les laboratoires à atteindre une efficacité, une pureté et une rentabilité supérieures dans des processus tels que la déposition, le recuit et le frittage. Innovons ensemble pour un avenir solaire plus lumineux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.