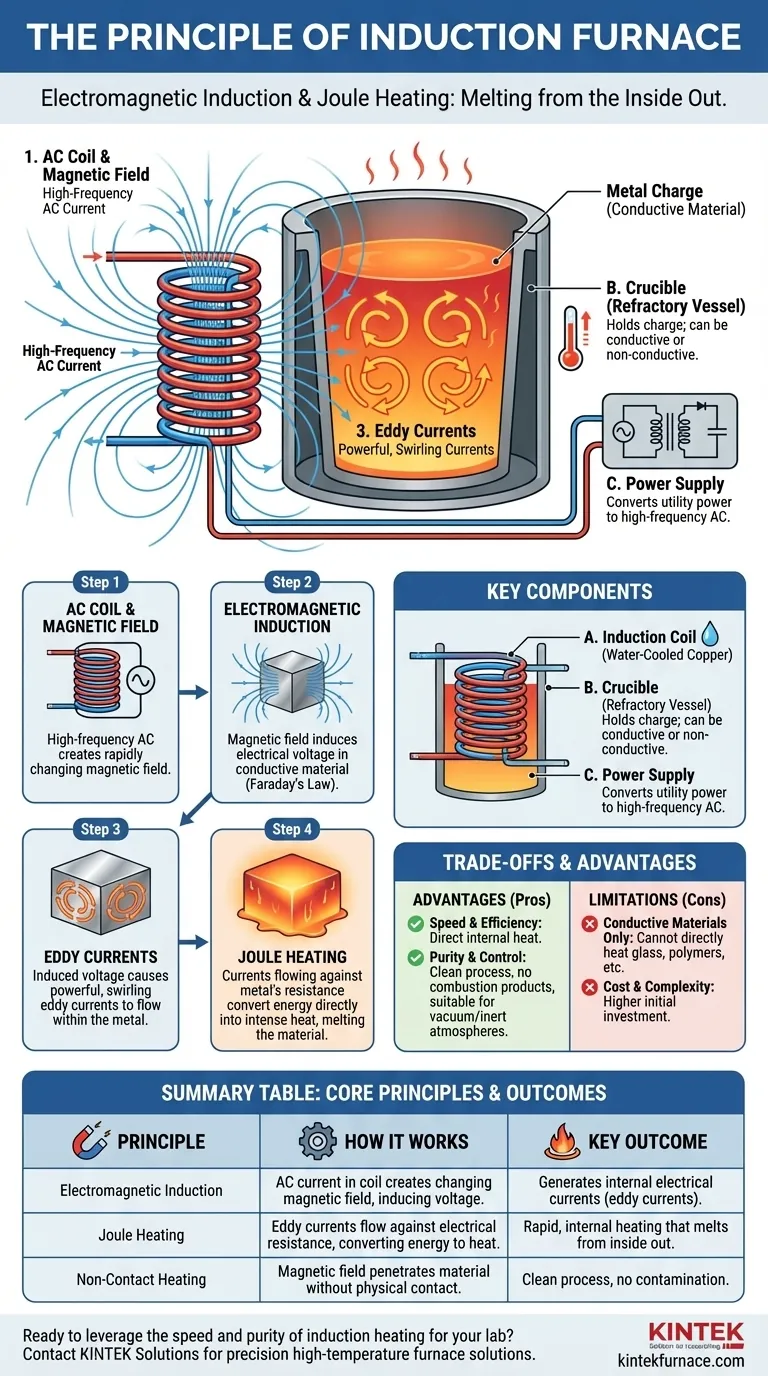

À la base, un four à induction fonctionne sur le principe de l'induction électromagnétique et du chauffage Joule. Un courant électrique alternatif circule à travers une bobine de cuivre, générant un champ magnétique à inversion rapide. Lorsqu'un matériau conducteur comme le métal est placé dans ce champ, le champ induit des courants électriques circulaires, appelés "courants de Foucault", directement à l'intérieur du métal. Ces courants, circulant contre la propre résistance électrique du matériau, génèrent une chaleur intense et localisée, provoquant la fusion du matériau de l'intérieur vers l'extérieur.

Contrairement aux fours traditionnels qui chauffent un matériau de l'extérieur, un four à induction utilise un champ magnétique pour faire du matériau sa propre source de chaleur. Cette différence fondamentale est la clé de sa rapidité, de son efficacité et de sa précision.

Comment fonctionne le chauffage par induction : une explication étape par étape

Pour vraiment comprendre le principe, il est utile de le décomposer en une séquence d'événements physiques qui se produisent. Chaque étape permet directement la suivante, aboutissant à la fusion du métal.

La bobine AC et le champ magnétique

Un four à induction commence par une puissante bobine, généralement en tube de cuivre. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine.

Ce courant CA crée un champ magnétique dynamique et rapidement changeant dans l'espace à l'intérieur et autour de la bobine. La fréquence du courant détermine les caractéristiques de ce champ et l'effet de chauffage.

Induction électromagnétique

C'est le principe scientifique central en jeu, décrit par la loi de Faraday sur l'induction. Lorsqu'un matériau conducteur (la "charge") est placé à l'intérieur de la bobine, le champ magnétique fluctuant induit une tension électrique à l'intérieur du matériau.

Il est crucial de noter que le champ magnétique n'a pas besoin de toucher physiquement le matériau ; il le pénètre directement.

Le rôle des courants de Foucault

La tension induite provoque la circulation de puissants courants électriques tourbillonnants à l'intérieur de la charge métallique. Ceux-ci sont connus sous le nom de courants de Foucault.

Imaginez-les comme de petits tourbillons circulaires d'électricité tourbillonnant à l'intérieur du matériau, alimentés par le champ magnétique externe.

Chauffage Joule : du courant à la chaleur

Tous les matériaux ont une certaine résistance électrique. Lorsque les courants de Foucault traversent le métal, ils rencontrent cette résistance.

L'énergie dépensée pour surmonter cette résistance est convertie directement en chaleur. Ce phénomène est connu sous le nom de chauffage Joule. Cette génération de chaleur interne augmente rapidement la température du matériau jusqu'à son point de fusion.

Les composants clés d'un four à induction

Le principe de fonctionnement prend vie grâce à plusieurs composants critiques travaillant de concert.

La bobine d'induction

C'est le cœur du four. Elle est presque toujours faite de tubes de cuivre creux afin que de l'eau de refroidissement puisse y circuler. Les courants électriques immenses impliqués provoqueraient autrement la surchauffe et la fusion de la bobine elle-même.

Le creuset

C'est le récipient ou conteneur réfractaire qui contient la charge métallique. Son matériau est essentiel.

- Les creusets non conducteurs (par exemple, en céramique) sont utilisés lorsque l'on souhaite chauffer uniquement la charge métallique. Le champ magnétique traverse le creuset et induit un courant uniquement dans le métal.

- Les creusets conducteurs (par exemple, en graphite) sont chauffés par le champ magnétique en même temps que la charge. Ceci est utile pour faire fondre des matériaux non conducteurs par transfert de chaleur du creuset.

L'alimentation électrique

Le four nécessite une alimentation électrique spécialisée pour convertir l'énergie électrique standard (par exemple, 50/60 Hz) en CA haute fréquence nécessaire pour la bobine. Cette unité se compose de transformateurs, d'un onduleur haute fréquence et de batteries de condensateurs.

Comprendre les compromis et les avantages

Aucune technologie n'est parfaite pour toutes les applications. Le principe du chauffage par induction crée un ensemble distinct d'avantages et d'inconvénients.

Avantage : Rapidité et efficacité

Parce que la chaleur est générée directement à l'intérieur du matériau, la fusion est extrêmement rapide et économe en énergie. Il y a très peu de chaleur perdue par rapport à un four à combustible, où la chaleur doit d'abord saturer une chambre, puis pénétrer lentement le matériau de l'extérieur.

Avantage : Pureté et contrôle

Le chauffage par induction est un processus propre. Il n'y a pas de produits de combustion (comme dans un four à gaz) pour contaminer le métal. Cela permet également de faire fondre sous vide ou dans une atmosphère de gaz inerte, ce qui est essentiel pour produire des alliages de haute pureté et manipuler des métaux réactifs.

Limitation : Matériaux conducteurs uniquement

Le principe fondamental repose entièrement sur l'induction de courant dans la pièce. Par conséquent, les fours à induction standard ne peuvent pas chauffer directement des matériaux non conducteurs comme le verre, les polymères ou la plupart des céramiques.

Limitation : Coût et complexité

Les alimentations électriques haute fréquence et les bobines de cuivre refroidies à l'eau rendent les fours à induction plus complexes et entraînent un coût d'investissement initial plus élevé par rapport aux fours à résistance ou à combustible plus simples.

Faire le bon choix pour votre objectif

L'objectif principal de votre application déterminera si un four à induction est l'outil approprié.

- Si votre objectif principal est la pureté et la précision des matériaux : L'induction est le choix supérieur en raison de son chauffage propre et sans contact et de sa compatibilité avec le vide ou les atmosphères inertes.

- Si votre objectif principal est la rapidité et l'efficacité énergétique : Le chauffage direct et interne d'un four à induction offre des avantages significatifs en termes de débit et de coûts opérationnels pour la fusion des métaux.

- Si votre objectif principal est un faible coût initial ou le chauffage de non-conducteurs : Une technologie différente, comme un four à résistance conventionnel ou un four à caisson à gaz, est probablement un choix plus approprié.

En comprenant que le chauffage par induction transforme efficacement le matériau en sa propre source de chaleur, vous pouvez tirer parti de ses avantages uniques pour les applications métallurgiques les plus exigeantes.

Tableau récapitulatif :

| Principe clé | Comment ça marche | Résultat clé |

|---|---|---|

| Induction électromagnétique | Le courant alternatif dans une bobine crée un champ magnétique changeant, induisant une tension dans le métal conducteur. | Génère des courants électriques internes (courants de Foucault) à l'intérieur du métal. |

| Chauffage Joule | Les courants de Foucault circulent contre la résistance électrique du métal, convertissant l'énergie directement en chaleur. | Chauffage rapide et interne qui fait fondre le métal de l'intérieur vers l'extérieur. |

| Chauffage sans contact | Le champ magnétique pénètre le matériau et le creuset sans contact physique. | Processus propre sans contamination par les gaz de combustion. |

Prêt à tirer parti de la rapidité et de la pureté du chauffage par induction pour votre laboratoire ? Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions de fours haute température avancées. Que vous ayez besoin d'un four à induction standard ou d'un système profondément personnalisé pour des exigences expérimentales uniques, notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — est conçue pour la précision et la performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution pour répondre à vos objectifs spécifiques de fusion de métaux.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire