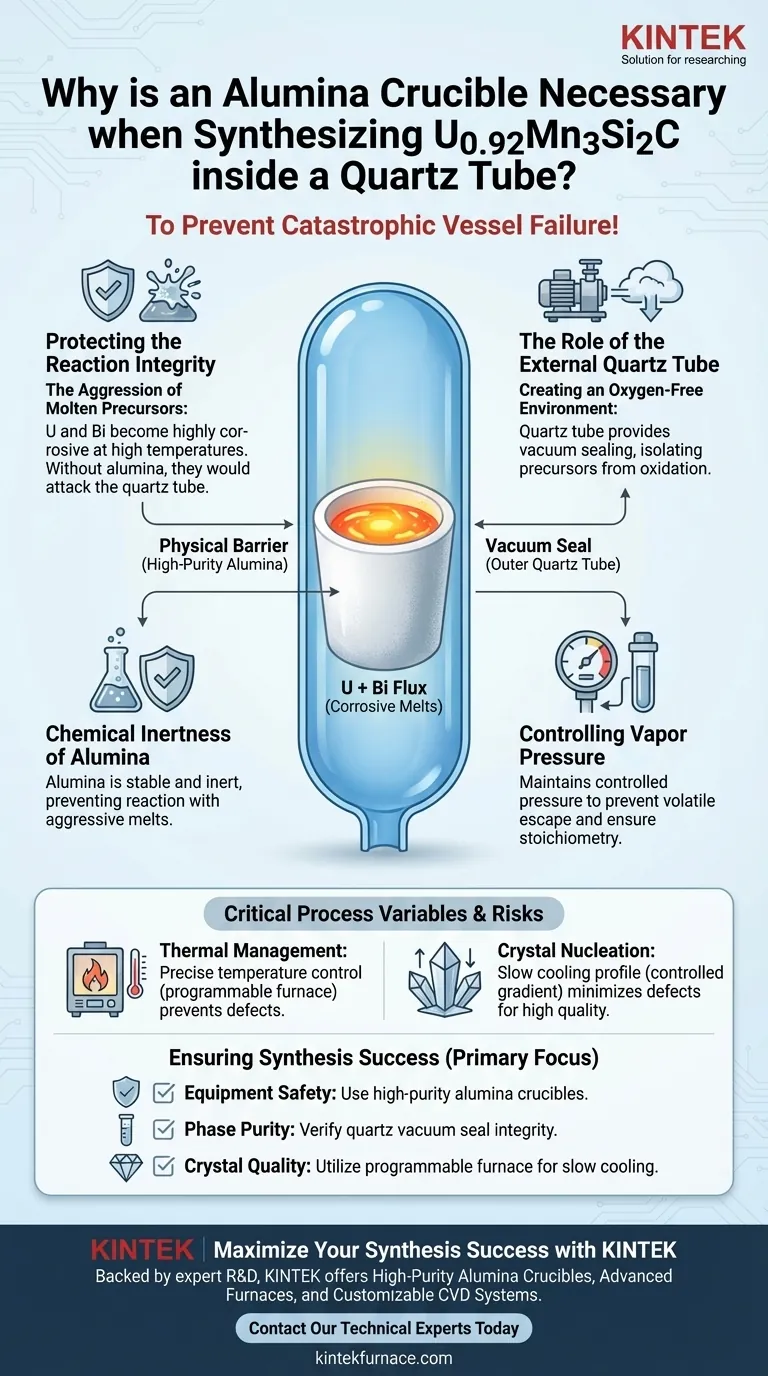

Un creuset en alumine est obligatoire pour éviter une défaillance catastrophique du récipient. Le processus de synthèse utilise de l'uranium métallique et un flux de bismuth, tous deux chimiquement agressifs à haute température. Un creuset en alumine agit comme une barrière physique, empêchant ces précurseurs fondus d'entrer en contact direct avec le tube de quartz, qui autrement subirait une corrosion sévère ou une rupture dans les conditions de réaction.

La synthèse de U0.92Mn3Si2C nécessite une stratégie de confinement à double couche : le creuset en alumine assure l'inertie chimique contre les métaux fondus, tandis que le tube de quartz extérieur maintient l'environnement de vide nécessaire.

Protection de l'intégrité de la réaction

Le principal défi de cette synthèse réside dans la gestion de l'extrême réactivité des matériaux précurseurs. Les sections suivantes détaillent pourquoi le creuset en alumine est la solution spécifique à ce problème.

L'agressivité des précurseurs fondus

La synthèse de U0.92Mn3Si2C implique de l'uranium métallique et un flux de bismuth.

Aux températures élevées requises pour cette réaction, ces éléments deviennent très corrosifs. S'ils entrent en contact avec la structure silicate d'un tube de quartz standard, le mélange fondu attaquera les parois, entraînant une gravure, une fissuration ou une rupture complète du récipient.

Inertie chimique de l'alumine

L'alumine de haute pureté est choisie spécifiquement pour sa résistance à ce type d'attaque chimique.

Elle reste stable et inerte même en contact prolongé avec des fondus agressifs comme l'uranium et le bismuth. En plaçant les réactifs à l'intérieur du creuset en alumine, vous vous assurez que le récipient de confinement ne participe pas à la réaction chimique.

Le rôle du tube de quartz externe

Alors que le creuset en alumine gère le "gros œuvre" en matière de corrosion chimique, le tube de quartz remplit une fonction différente, mais tout aussi critique, liée à l'atmosphère de la réaction.

Création d'un environnement sans oxygène

Le tube de quartz est essentiel pour l'étanchéité sous vide.

Les précurseurs d'uranium sont très sensibles à l'oxydation. Le tube de quartz isole le creuset en alumine et son contenu de l'atmosphère extérieure, garantissant un environnement strictement clos et sans oxygène.

Contrôle de la pression de vapeur

Le tube de quartz scellé maintient une pression de vapeur contrôlée pendant le chauffage.

Ce système clos est une condition préalable au maintien de la stœchiométrie souhaitée. Sans cet environnement scellé, les composants volatils pourraient s'échapper, modifiant l'équilibre chimique et empêchant la formation de U0.92Mn3Si2C en phase pure.

Variables et risques critiques du processus

Comprendre l'interaction entre vos matériaux et votre équipement est essentiel pour éviter les défauts.

Gestion thermique

Un contrôle précis de la température est aussi important que le choix des matériaux.

L'utilisation d'un four à chambre programmable vous permet de gérer les vitesses de chauffage et les temps de maintien. Ce contrôle évite les fluctuations de température qui pourraient entraîner des défauts cristallins ou la formation de phases secondaires.

Nucléation cristalline

Le profil de refroidissement dicte la qualité de vos cristaux uniques.

Un contrôle précis du gradient de température garantit que les noyaux cristallins précipitent lentement sous des niveaux de sursaturation appropriés. Cette croissance lente est nécessaire pour minimiser les défauts et obtenir l'intégrité structurelle requise pour le produit final.

Assurer le succès de la synthèse

Le choix des matériaux dans cette synthèse n'est pas arbitraire ; c'est une décision calculée pour équilibrer l'agressivité chimique avec le contrôle atmosphérique.

- Si votre objectif principal est la sécurité de l'équipement : Assurez-vous d'utiliser des creusets en alumine de haute pureté pour éviter que le flux fondu ne corrode le confinement et n'endommage votre four.

- Si votre objectif principal est la pureté de phase : Vérifiez l'intégrité du joint sous vide en quartz pour éviter l'oxydation et maintenir une stœchiométrie stricte pendant la réaction.

- Si votre objectif principal est la qualité des cristaux : Utilisez un four programmable pour imposer des profils de refroidissement lents, garantissant la précipitation des noyaux sans défauts.

En isolant le bain corrosif dans l'alumine tout en maintenant un vide dans le quartz, vous créez le seul environnement dans lequel le U0.92Mn3Si2C peut se former avec succès.

Tableau récapitulatif :

| Composant | Rôle dans la synthèse | Avantage clé |

|---|---|---|

| Creuset en alumine | Récipient de réaction interne | Inertie chimique contre les métaux/flux fondus corrosifs |

| Tube de quartz | Confinement externe | Assure l'étanchéité sous vide et empêche l'oxydation |

| Uranium métallique | Réactif actif | Très réactif ; nécessite une protection en alumine |

| Flux de bismuth | Milieu solvant | Agressif à haute température ; contenu en toute sécurité par l'alumine |

| Joint sous vide | Contrôle atmosphérique | Maintient la stœchiométrie et empêche la contamination |

Maximisez le succès de votre synthèse avec KINTEK

La synthèse de matériaux de précision comme le U0.92Mn3Si2C exige un équipement capable de résister à des environnements chimiques extrêmes et de maintenir un contrôle atmosphérique rigoureux. KINTEK fournit les outils haute performance dont vous avez besoin pour prévenir les défaillances de récipients et assurer la pureté de phase.

Forts de notre R&D et de notre fabrication expertes, nous proposons une gamme complète de solutions de laboratoire, notamment :

- Creusets en alumine et en céramique de haute pureté pour le confinement des bains corrosifs.

- Fours à moufle, à tube et sous vide avancés pour une gestion thermique précise.

- Systèmes CVD et haute température personnalisables adaptés à vos besoins de recherche uniques.

Ne risquez pas l'intégrité de vos expériences – faites confiance aux spécialistes des laboratoires de KINTEK pour fournir la durabilité et la précision que votre recherche mérite.

Contactez nos experts techniques dès aujourd'hui

Guide Visuel

Références

- Hope A. Long, Vladislav V. Klepov. Synthesis of U<sub>0.92</sub>Mn<sub>3</sub>Si<sub>2</sub>C Using Organic Carbon Source. DOI: 10.1002/zaac.202500047

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un creuset d'oxyde d'aluminium assure-t-il la pureté des MXenes ? Le rôle clé de la protection par gravure LSS

- Comment un four de séchage de laboratoire assure-t-il la stabilité structurelle des granulés de microcapsules ? Guide expert du séchage

- Quel est le rôle d'un pyromètre infrarouge dans la carbonisation du bois ? Optimisez votre contrôle thermique à haute température

- Pourquoi les dispositifs de filtration sous vide et les papiers filtres spécifiques en cellulose sont-ils utilisés dans la récupération de la synthèse hydrothermale ?

- Quelles sont les exigences pour les équipements de chauffage à haute température et les creusets en quartz dans le prétraitement des cendres d'incinération ?

- Quelles sont les propriétés électriques des tubes d'alumine ? Découvrez une isolation supérieure pour les conditions extrêmes

- Comment les débitmètres massiques (MFC) contribuent-ils à la répétabilité de la synthèse de In2Se3 ? Maîtriser la stabilité du processus CVD

- Quelle est la nécessité d'utiliser un tube à extrémité fermée en alumine ? Protégez votre processus de fusion d'alliages d'aluminium